短信碼登錄

密碼(mǎ)登錄

獲取短信(xìn)驗證碼

獲取短信(xìn)驗證碼

2024-03-15

摘(zhāi) 要:18輥軋機工作輥止推軸承在使用過(guò)程中易損壞,通過分析發現主要是因為工作輥作用在(zài)止(zhǐ)推軸承上的(de)軸向力過大(dà)造(zào)成的,本文主要針對帶鋼板型呈(chéng)楔(xiē)形或(huò)鐮刀彎、中間輥(gǔn)與側支撐的作用力的因素討論分析造成止推軸承(chéng)損(sǔn)壞(huài)的原因,找到了延長(zhǎng)止推軸(zhóu)承使用壽命的方法(fǎ)。結合機組運用的實際情況(kuàng),經(jīng)過相對應的優化措施改善後,能降低損壞率(lǜ)41.7%。

關鍵詞:止推(tuī)軸承;易損壞;軸向力;優化措施

0 引言

止推軸承在18輥冷連軋機(jī)中起到了阻止工作輥(gǔn)持(chí)續軸向移動的(de)主要作用,避免因不利因素移動超出(chū)工藝使(shǐ)用範圍,造(zào)成斷帶、斷輥或者其它設(shè)備的(de)損壞,可以說沒有止推軸承(chéng),18輥軋機組無法正常軋鋼(gāng)。然而止推軸承在使用時存在受力大、使用環境差、損壞率(lǜ)高、損壞因素多(duō)、損壞時間不規律、生產過程中難以(yǐ)控製調整的缺點,因此降低止推軸承損壞率是具有緊(jǐn)迫性和難度的機組維護技術攻關工作,現在根據工藝原理和(hé)使用後效果作為(wéi)參考依據,總結分(fèn)析出相關(guān)的有(yǒu)利因素,用以指導止推軸承的使用。

1 帶鋼(gāng)板型(xíng)影響因素(sù)分(fèn)析

帶鋼(gāng)板型主要(yào)分兩種情況易造成止推軸承損壞,橫向切麵呈楔形或者(zhě)彎(wān)曲(鐮刀(dāo)彎、S彎)。

為確保軋製的(de)帶鋼厚度一致,同一組工(gōng)作輥的中(zhōng)心高(gāo)度位置要保持不變,改變的是帶鋼形變量。當(dāng)來(lái)料帶鋼存在橫向厚度差,進入輥縫(féng)後軋製力必然會橫向不對稱分布,厚的一(yī)側壓下(xià)率大,軋製力大,工作(zuò)輥單側撓性變形,帶鋼從厚側向薄側跑偏[1],因工作輥與帶鋼表麵接(jiē)觸存在摩擦力,使工作輥受到從厚側趨向薄側的軸向力而移動,止推(tuī)軸承受力(lì)。

彎(wān)曲型帶鋼在前(qián)進方向受張力,帶鋼傳動(dòng)側距離長,帶鋼往傳動側跑偏,反之則往操作側跑(pǎo)偏,受工作輥與帶鋼之間受摩擦力的影響,工作輥產(chǎn)生軸向力向邊部距離(lí)長的一側移動,止推軸承受力[2]。軋製時帶鋼板型不規則,以質點的形式在平麵上(shàng)按照各種不(bú)規(guī)則類型延展拉伸,提前(qián)檢測出帶鋼楔形、彎曲,通過控製好速度,彎輥、串輥等控製工藝,降低因板型異常產生的軸向力,可(kě)以有效避(bì)免止推軸(zhóu)承(chéng)損壞。

2 中間輥影響(xiǎng)因(yīn)素分析

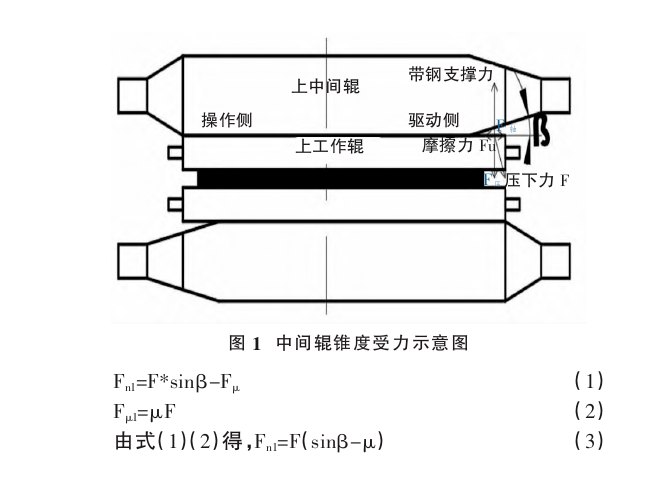

中間輥是(shì)一對帶有(yǒu)單邊錐度的輥子,可以(yǐ)軸向移(yí)動起(qǐ)到調節帶鋼板型、鬆緊、跑偏的作(zuò)用,在此過程(chéng)中(zhōng)有兩個重要的影響因素使工作輥產生軸向力致使(shǐ)止推軸承損壞(huài)。上中間輥驅(qū)動側帶錐(zhuī)度(dù),下(xià)中間輥操(cāo)作側帶(dài)錐度,中間輥(gǔn)在壓力狀態下(xià)與工作(zuò)輥完全貼合,以上中間(jiān)輥與(yǔ)工(gōng)作輥(gǔn)為分析對象,假設(shè)沒有其它因素幹擾的情況下壓下(xià)力為F,對其(qí)進行軸向力分(fèn)析[3],見圖(tú)1。

F:壓(yā)下力;Fn1:軸向合力;β:中間輥(gǔn)錐度角,並且β=[0,90°];μ:工作輥與中間輥、帶鋼的摩(mó)擦係數,經查資料,0.05<μ<0.11[4]。

由式(3)可知,工作輥軸向合力與壓(yā)下力、錐(zhuī)度、摩擦係數均有直接(jiē)關係,摩擦係數以及錐度確定,壓下力增大,軸向力隨之增大致工作輥軸向移動,止推軸承受(shòu)力易損壞。當Fn1=0,得0.05<sinβ=μ<0.11,可算出2.9°≤β≤6.5°,在未有其它因素幹擾的情況下工作輥(gǔn)在(zài)軸向上處於平衡狀態(tài),止推軸承受力為0;當Fn1>0時,sinβ>μ,工作輥朝著有錐度方向移動,止推軸(zhóu)承受力易損壞(huài);當中間輥沒有錐度,即(jí)sinβ=0,工作輥失去調節機製,完全依靠(kào)摩(mó)擦力阻止(zhǐ)工作(zuò)輥移動,帶鋼板型楔型或彎(wān)曲的情況下(xià)跑偏嚴重無法通過中間輥修(xiū)正,工作輥產生軸向移(yí)動,止推軸承受力易損壞。

彎輥力使中間輥、工作輥發生撓性形變[5],彎輥力與壓下力同向為負彎(wān),反向則為正彎,隨著(zhe)軋製力(lì)的增加(jiā)輥縫凸度明顯趨於增(zēng)大(dà),所形成的帶鋼凸(tū)度明顯增加[6]。負(fù)彎狀態上(shàng)中間輥兩端向外側頂(dǐng)起增大(dà)輥縫,如圖2,帶鋼(gāng)中間薄邊部厚呈現出外圓弧狀(zhuàng)態,工作輥、中間輥與之狀態楔合,工作輥在每個點上(shàng)受壓力與支撐力,在軸(zhóu)向上互相抵消,工作輥(gǔn)不會橫移(yí);正彎上中間輥將工作輥中心下壓,如圖3,帶鋼中間厚邊部薄呈現內圓弧狀態,工(gōng)作輥、中間輥與之狀態楔合,工作輥在每個點上受壓力與支撐力,在軸向上(shàng)互相抵消,工作輥不會橫移。因此適當調整彎輥,有利(lì)於工作輥在軸向的穩定(dìng)性(xìng),保護止推(tuī)軸承不受損壞。

3 側支撐影響(xiǎng)因素分析

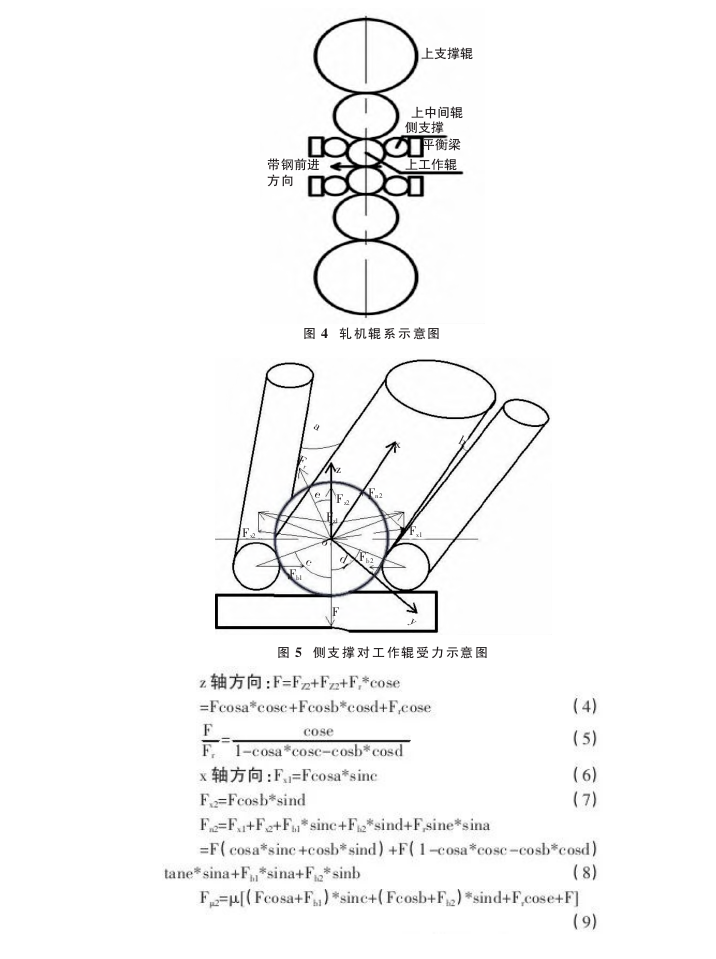

側支撐主要在側麵支撐(chēng)並阻止工(gōng)作輥在軋製過程(chéng)中隨著帶鋼一起向前移動,側支(zhī)撐的受力主要(yào)來自於平衡梁與工(gōng)作輥的推力。輥係示意圖如圖(tú)4,以上輥為研究對象,假設側支撐水平,則工作輥在輥(gǔn)縫關閉後與側支(zhī)撐的(de)靜態受力狀態如圖5,在三維直角坐標係內對其靜態力係進行計算:

F:壓下力,Fx1、Fx2:出、入口側支撐產生徑向力;Fr:被軋帶鋼抗力;Fμ2:沿x軸的摩擦力;Fn2:工作輥軸(zhóu)向力(lì);Fz2、Fz1:出、入口側支撐沿z軸的分力;Fb1、Fb2:出、入口平衡梁支撐力;角(jiǎo)a、b:側支撐與工作輥軸向夾角;角c、d:側支撐與工作輥徑向夾(jiá)角;角e:工作輥與軋製鋼帶抗力(lì)夾角;μ:帶鋼、側支撐與工作輥以(yǐ)及工作輥(gǔn)與中間輥的摩擦係數,假設(shè)其均相等(děng)。

①由式(shì)(8)可知,側支撐(chēng)使工作輥產生軸向力的大小與(yǔ)壓下力(lì)、平衡梁支撐力、工作輥與側支撐徑向上的夾角c和d、工作輥(gǔn)與側支撐軸向上的夾角a和b以及角e有直接關係。角a、b、c、d、e∈[0,90°],在此區間範圍內:

1)在徑向上,cosa、cosb遞(dì)減(jiǎn),壓下力不變,軸向(xiàng)力減小;在軸向上,sinc、sind遞增,壓下(xià)力不變,軸(zhóu)向力遞增。當a=b=0°,c=d=90°時(shí),側支撐(chēng)產生軸向力(lì)為Fn2=0。

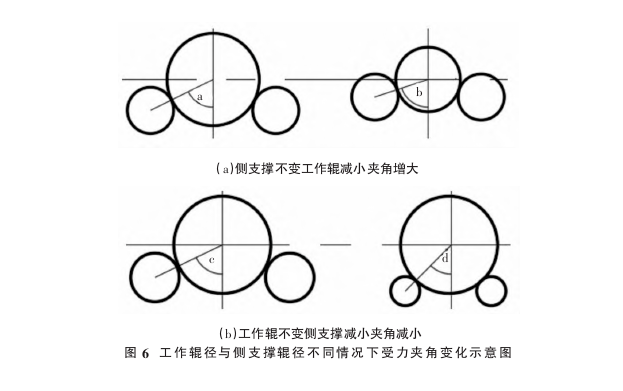

2)工作輥徑與側支撐輥徑大小可以改變二(èr)者在徑向上的夾(jiá)角的大小,如圖6,工作(zuò)輥徑減小或側支撐輥徑增大,則夾角減小,當a或b≠0,工(gōng)作輥軸向力減小;工作輥徑增大(dà)或(huò)側支撐輥徑減小,夾角增大,當a或b≠0,工作(zuò)輥軸向力增大,因此小工作輥或大側支撐有助於保護(hù)止推軸承。

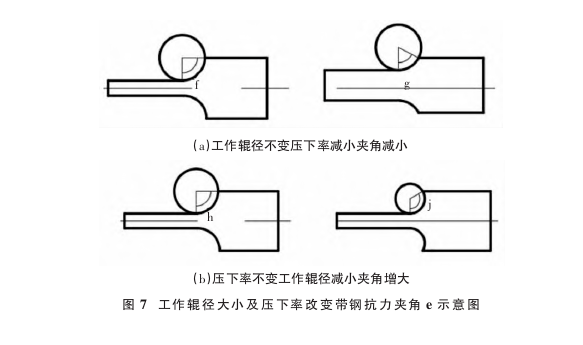

3)角度e與工(gōng)作輥徑及壓下(xià)率有關係,工(gōng)作輥徑(jìng)相等,壓(yā)下率越大,角e越大(dà),如(rú)圖7(a)所示;壓下率相等,工(gōng)作輥徑大,角e越小,如圖7(b)所示。tane在區間內遞增,因此增大工作輥(gǔn)徑或減小(xiǎo)壓下率(lǜ)可以減小角e,從而降低工作輥軸向力,減小止推軸承(chéng)的受力。

②結合中間輥錐度(dù)導致工作輥的移動(dòng)關係可知,工作輥往中間輥錐度端移動,在調整側支撐(chēng)受力時,將有中間輥錐(zhuī)度端的側支撐夾角調小,使該端側(cè)支撐作用在工作輥的受力相較於另一端的大,工作輥會產(chǎn)生(shēng)反向的軸(zhóu)向力抵消中間輥錐度產(chǎn)生的軸向力,當Fn1-Fn2≤Fμ2,即側支撐、中間輥各自產生的軸向力差的絕對值小於等於(yú)摩擦力,則工作(zuò)輥處於穩定狀態,止推軸承(chéng)不(bú)受(shòu)力。

4 優化調整前後對比

通(tōng)過工作輥軸(zhóu)向移動因素分析後(hòu),對各個產生不利因素的環節進行了優化改(gǎi)善,統計其中優化調整前、後各半(bàn)年軋製鋼種J5居多的損壞狀況,見表1。

由表(biǎo)1可知,針對問題優化調整後:①每個機架的損壞總數都有所降低(dī),整體下降率41.7%。②每種(zhǒng)損壞類(lèi)型都有所下降,其中磨損(sǔn)下降率22.7%明顯。③磨損的損壞率至多,無論是(shì)調整前或後均在(zài)55%以上(shàng)。

5 結束語(yǔ)

通(tōng)過上述分析,得知止推軸(zhóu)承的損壞是多種因素互相參雜造(zào)成的,要確保止推軸承的使用壽命良好,必須嚴格控製工(gōng)作輥產生(shēng)軸向力的因素,根(gēn)據分析結果提出(chū)了6條措施,可有效預(yù)防止推軸承損壞:

①少軋製呈楔形、鐮刀彎等板型不良(liáng)的帶鋼,或者提(tí)前檢測,做好操作工藝調整,使工作輥平穩。

②優化中間輥錐度,原料入口(kǒu)的首個機架板型(xíng)差,其中間輥錐度應,往(wǎng)後根(gēn)據生產狀態可依(yī)次減小。

③在(zài)生產操作過程中,控製好彎輥工藝,隨時調整跑偏的工(gōng)作輥。

④側支撐與工作輥的輥徑要適配,避免一大配一小;同時也(yě)要確保安(ān)裝的側支撐水平。

⑤側支撐機械位在中間輥錐度端調整帶呈夾角的狀態,與中間輥錐度互相抵消軸向力。

⑥降低壓下率或者使用較大的工作輥,盡量減小工作(zuò)輥與帶鋼支反力的夾角。

【參考文獻】

[1]李璐,張振林,肖斌.基(jī)於(yú)軋製過程中橫(héng)截麵麵積變(biàn)化的(de)跑偏因子(zǐ)研究[J].鋼(gāng)研工程機械有限公司(sī),2022,30(01):104-109.

[2]令狐克誌(zhì),王(wáng)洋,劉光明,等.冷軋過程中(zhōng)帶鋼楔形與(yǔ)跑偏關係模型研究[J].軋鋼,2012,29(01):22-25.

[3]張豔娜,潘雲飛.自糾偏輥形糾偏原理及設計淺析[J].現代冶金,2017,45(01):44-46.

[4]李庚唐.冷軋帶鋼時(shí)摩擦係(xì)數的確定[J].鞍鋼技術,1981(05):47-48,36.

[5]陳兵,張雷,趙慶林.1420六輥冷(lěng)連軋機工作輥止推軸承燒損原因分析與仿真[J].重型機械,2011(04):46-49.

[6]吳安民.彎輥力和(hé)軋製力對(duì)輥縫形狀影響分析[J].冶金(jīn)設備,2015(04):47-49.

來源(yuán):網絡

(版(bǎn)權歸原作者或(huò)機構所有)