作者:趙利軍 許寧

(神華黃驊港務公司裝船一(yī)隊)

黃驊港一期(qī)裝船隊的SL2裝(zhuāng)船(chuán)機潤滑係統原為(日本設計的)手動泵集中潤滑,存在(zài)很多缺陷(xiàn)。一是泵體容量小(xiǎo),需(xū)經常注油且一次加油時間長;二是當(dāng)壓(yā)力升高時(shí),管路阻(zǔ)力增大,不易操作。Z大的(de)缺點是隻能在設備不作業的情況下進行潤滑工作,加油需占用大量維修時間。為了更好地保障設備的安全運行,我們采用了(le)多(duō)點潤滑泵,較(jiào)好地解決了問題。

一、多點潤滑係統的組成及工作原理

1.多點潤(rùn)滑係統的組(zǔ)成

多點遞進集中(zhōng)潤滑係統由電動柱塞泵、電控箱、過濾器、片式分配器及管路係統組成。主泵(bèng)至分配器間(jiān)的連(lián)接采(cǎi)用冷拔無縫鋼(gāng)管;分油器與各潤滑點的連接采(cǎi)用鍍鋅無縫鋼管;在振動以及扭轉部位采用40MPa高壓軟管連(lián)接(jiē)。由泵輸送的潤滑劑經分(fèn)配器定量輸送到各潤滑點,其輸送(sòng)範圍Z大半徑為100m,Z多潤滑點可達80個左右。

2.工作原理

當按下啟動按鈕後,泵開(kāi)始工作,不斷地(dì)從儲油筒吸(xī)入潤滑脂並加壓,然後從各個出油口壓出,經各管道進入母分配器並按順序推動母分配器內的各個(gè)油塞,依次將油塞前方的油脂定量從分油器(qì)壓出,再經(jīng)輸油管送入各潤滑(huá)點、軸承和子分配器,接著依次推動子分配器內的油塞,將油脂定量壓送至潤滑點。隻(zhī)要泵運轉,各潤滑點將按順(shùn)序不斷得到潤滑脂。

3.潤滑係統的控製與監測

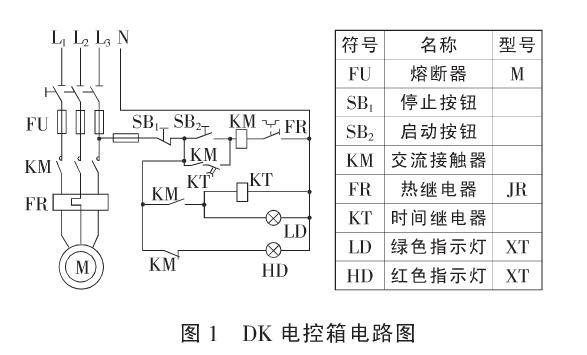

控製(zhì)係統的主(zhǔ)要(yào)部分安裝在電控箱內,可通過電控箱上按鈕完成啟(qǐ)動和停止手動控製,也可以通過時間繼(jì)電器(qì)控製。如果情(qíng)況(kuàng)允許還可(kě)以把各種參數傳入單機PLC實現自動控製。其DK控製箱電路如圖1。

4. ZF型(xíng)柱塞泵(bèng)與JPQ片式分油器(qì)

ZF型柱塞泵由電動機(1.1kW)、傳動機(jī)構、儲油筒和油(yóu)泵組成。電機驅動渦輪轉動,渦輪聯動偏(piān)心(xīn)裝置低速旋轉,帶動油泵(bèng)工作,活塞作往複運動。吸油口的開閉由工作油塞控製。JPQ片式分油器用於(yú)稀油或油脂遞進式集中潤滑係統,采(cǎi)用液壓遞進原理,利用油源自身壓力驅動各柱塞往複運動,將油劑定(dìng)量(liàng)、順序地壓送至各(gè)潤(rùn)滑點,並能實(shí)現油路(lù)保(bǎo)護與監視。

二、安裝、調試及維護(hù)的(de)注意事項

1.潤滑泵應(yīng)垂直安裝並固定在便於維(wéi)修及(jí)灰塵較少的地方,環境溫度要適合泵的(de)工作要求。

2.潤滑泵一般應安裝在潤滑(huá)係統的中心位置,這樣(yàng)係統管(guǎn)路較短,壓力降可保持在Z低(dī)。

3.儲油(yóu)桶內的螺旋壓力(lì)板必須逆時針旋轉。

4.首次加油前,各油管特別是泵到潤滑點的(de)管道和被潤滑部位都要先加滿潤滑脂。

5.在正(zhèng)常情況(kuàng)下,幾乎絕大多數設備故(gù)障都(dōu)是由於潤滑劑被汙染引起的,因此必須確保潤滑脂幹淨。

三、總結

通過(guò)隨我對SL2裝船機的潤滑改造,有效地解(jiě)決了原潤滑係統能力不足的問題,同時實現了(le)自動潤(rùn)滑,減輕了工(gōng)人勞動強度,提(tí)高了工作(zuò)效率和可靠性。

來源:《起重運輸機(jī)械》 2005年07期