作者(zhě):王龍海(hǎi) 陳彥慈

(邯鄲鋼鐵公司(sī)實業公司)

軋輥軸承位的修複有多種(zhǒng)方式,傳統的堆焊修複(fù)技術是將軋輥完全拆卸(xiè)後進行堆焊,然後熱處理(lǐ),在車床上進行精加工到規定尺寸精度。堆焊修複技術的缺點是堆焊後軸頭需機加工,修複成本高,時間長。對(duì)於軋(zhá)輥(gǔn)軸承位磨損尺寸較小的軋輥,我(wǒ)廠采用電刷鍍修複技術對軋輥軸承位進行修複,降低了成(chéng)本,節省了時間(jiān),收到了較好的修複效(xiào)果。

1 軋輥軸承位電(diàn)刷鍍(dù)修複工藝

1.1 電刷鍍工藝原(yuán)理及優點(diǎn)

電刷鍍是基於(yú)鍍筆與工件之間有一定的(de)相對運動速度,在鍍筆與工件接觸處(chù)發生瞬時(shí)放電結晶的原理,對損傷工件表麵(miàn)進行修複的。對每一點它們的放電結晶是斷續的。這樣,散熱快,氫氣也容易溢出,不會產生氫脆,隻要鍍液充分供應,在陰極區就不會出現離子貧乏現象。電刷鍍的電(diàn)流密度比槽鍍(dù)大幾倍到幾十倍,金屬離子的濃度比槽鍍大1020倍,刷鍍沉積速度比槽鍍快5~50倍。

與其他方式(shì)比較(jiào),電刷鍍具有設備簡單、鍍積速度快(kuài)、鍍層與基層結(jié)合強度高、鍍液性能穩定、鍍後不需機械加工等特點。

1.2 軋輥軸承位電刷鍍修複(fù)工(gōng)藝

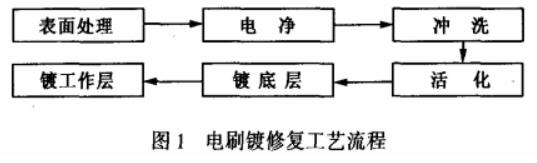

現以軋輥為例,談一談電刷鍍(dù)修複軋輥軸承位表麵的工藝(圖1)。

1.2.1 表麵處理

用丙酮擦洗軸承位表麵,去除油汙。清除軸承位上的毛刺、疲勞層,用細砂紙打磨待(dài)修複表麵。

1.2.2 電淨及衝洗

用專門的除油電淨液,或根據不同金屬表麵的鈍(dùn)化特點配製相應的(de)活化液對金屬表麵進行電淨處理,進一步去除表麵油汙。電淨時工件接電源負極,電壓8~12V,相對速度4~6m/min。電淨後衝洗幹淨。

1.2.3 活化及衝洗

用活化處理的方法除去表麵氧化膜。活化處理時,工件接電源正極,電壓8~12V,相對運動速度6~10m/min。活(huó)化(huà)後衝洗幹淨。

1.2.4 鍍層

鍍筆采用不溶性陽極,金屬離子靠鍍液提供。電刷鍍(dù)設(shè)備可鍍積銅、鐵、鎳、鋅、鉻等(děng)多種單一(yī)金屬或合金。同一(yī)種金屬又可獲得不同特點的鍍層,有的可獲得Z高(gāo)的致密度,有的可(kě)獲得Z好的電效率,有的鍍層光亮美觀,有的鍍層烏黑吸光性好,有(yǒu)的鍍層內應力低,有的鍍層耐磨性好,有的鍍層安全厚度大(dà)等。根(gēn)據需要(yào)可將(jiāng)單一金屬溶液按一定比例配製成多品種(zhǒng)的合金鍍(dù)液(yè)。根(gēn)據軋輥軸承位修(xiū)複表麵要求,合理確定鍍液種類、電壓、電流。

根據被鍍工件的鍍覆麵積,所用鍍液的耗電(diàn)係數,鍍層厚度計算(suàn)出所需要的電量值。刷鍍時的耗電量按下式計(jì)算:

Q:CXSxH (1)

式中:Q為刷鍍某種金屬鍍層所耗用的電量數(shù),A•h;S為被刷(shuā)鍍(dù)工件鍍覆麵積,dm2;H為刷鍍鍍層的厚度,μm;C為金屬鍍(dù)液的耗(hào)電係數,A•h/dm2•μm。

刷鍍時,保持鍍(dù)筆與輥麵適當的相對運動速度,同時注意鍍液的溫度與清潔。為提高工作鍍層與(yǔ)基層金屬的(de)結合強度,用特殊鎳作低層,厚度0.1~0.5mm。當要求鍍層(céng)尺寸較(jiào)厚,往往用幾種鍍層交替疊加,達到既恢複尺寸快、又保證鍍層強度的目的。工(gōng)作鍍層是表麵(miàn)的(de)Z終鍍層,直接決定表麵力學、物理、化學性能要求。我們采(cǎi)用快速(sù)鎳鍍工作層,電壓(yā)8~14V,相對速度6~12m/min。

2 效果

我廠電刷鍍技術除了在軋輥軸承位修複中應用外,也應用於(yú)電機轉子軸承位、風機葉輪軸承位、超差零件(jiàn)的修(xiū)複,以及對大型機械的(de)不解體現場修複,效果很好。