劉成浩,李博穎,於勇,周峰

(中國石油(yóu)集團工程設計有限責任(rèn)公司,北(běi)京分公司,北京 100085)

摘 要:分析了(le)立式長軸液下泵的結構特點,從軸承間距、滑動軸(zhóu)承衝洗(xǐ)方式、滑動軸承選材、軸封(fēng)方式、泵(bèng)選材等方麵對長軸液下泵(bèng)的的設計、選(xuǎn)用(yòng)進行了分析,為保障立(lì)式長軸液下泵的穩定運行提供參考。

關鍵詞:立(lì)式長軸液下泵;軸承間距;衝(chōng)洗方式;軸封(fēng);選(xuǎn)材

長軸液下泵屬於單級單吸立式泵,可直接安(ān)裝在罐體或收集池蓋板上,泵體部分浸入在液位(wèi)之下,用於輸送中性或有一定腐蝕性的液體、清潔(jié)或含固體顆粒的液體。在(zài)海外油田地麵工程設施中,已廣泛應用於開(kāi)閉排係統。立式長軸液下泵是成熟產品,但在實(shí)際應用中仍存在一定風險,如由於振動引起的零件損壞等等。國內一石化公司在新建含油汙水池進行含油汙水輸送(sòng)泵試(shì)車(chē)過程中曾發生(shēng)一(yī)起由立式長(zhǎng)軸泵泵軸嚴重(chóng)振動引起的汙水池爆炸事故。

1 長軸液下泵(bèng)兩種結構

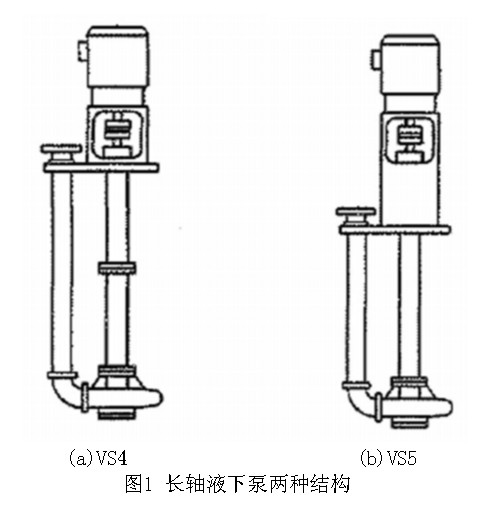

在API610標準(zhǔn)中定義了兩種長軸液下泵VS4和(hé)VS5,如圖1所示。圖1(a)為VS4型(xíng),係(xì)單殼體懸吊式蝸殼式壓水室,組合軸結構,設有導(dǎo)軸承,介質沿泵徑向排入獨立出(chū)液管。圖1(b)為VS5型,係(xì)單(dān)殼體蝸殼式壓水室,單軸懸吊結構。

二者(zhě)的(de)Z大不同在於VS5為單軸結構,VS4為兩節或多節結構。泵的插入深(shēn)度較短,軸長度小於(yú)2400mm時[1],通常采用單軸設計,即選用VS5;泵(bèng)的插(chā)入深度較長時,若采用單軸設計,由於工藝性較差,製造困難(nán),一般采用接軸的(de)方(fāng)法(fǎ),將多根單軸進行串接實現扭矩傳遞,即選用VS4。采用合理的接軸方式,既能(néng)增強泵軸的(de)同軸度,又能降低長軸的加工(gōng)難度(dù)。

2 立式長軸液下泵應用注意(yì)事項

2.1軸承間(jiān)距

立式長軸液下泵采用多點支承方式,液麵之上常采用角接觸球軸承,液麵每根短軸都有滑動軸承支承,滑動軸承固定在中間軸承支架(jià)上,中間軸承支架與支承管連接。滑動軸承主要(yào)承(chéng)受泵在(zài)運轉過程中產生的徑向(xiàng)載荷,限(xiàn)製軸係徑(jìng)向自(zì)由度,防止其產生過大的撓度,對泵長期可靠運行起著關鍵性作用。

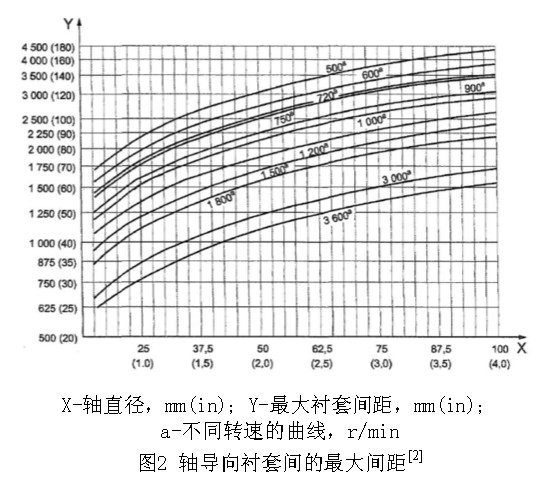

根據(jù)插(chā)入深度、軸徑大小及泵(bèng)轉速(sù),合理選擇滑動軸承(chéng)間距,既影響泵的運行可靠性,又影響(xiǎng)到泵設計(jì)的互換性(xìng)和經(jīng)濟性。若間距小,需增加設置軸的支撐點,徑(jìng)向滑動軸承數量增(zēng)加,增大了加工誤差及裝配誤差出現的(de)可能(néng)性,引起盤車困難、偏磨等;若間距大,會直接導(dǎo)致泵(bèng)運行不穩定、產生振動、噪音增大,影響泵壽命甚至(zhì)造成事故(gù)。為此,API61011th圖37中給出了長軸液下泵(bèng)在不(bú)同轉速、不同軸徑下對應的軸承間距(jù)的推薦值,如圖2所示。

2.2滑(huá)動軸承衝洗方式

根據泵送介質的不同,應合理選擇衝洗方式。長軸液下泵在運轉過程中,滑動軸承和軸套摩擦將產生大量的熱(rè)量,必須對其進行充分及時的衝(chōng)洗,以達(dá)到(dào)冷卻和潤滑的作用(yòng)。衝洗(xǐ)方式(shì)的正確(què)選用(yòng)影(yǐng)響著(zhe)泵的安全運轉。長軸液下泵通常(cháng)有兩種衝洗方式:自衝洗(xǐ)和外衝洗,見圖3。

自衝洗方式(shì):泵送介質為清潔介質時,可采用(yòng)該衝洗方式。在泵出口法蘭處引出一管路,使衝洗液流向各滑動軸承,潤滑軸承並帶走(zǒu)摩擦副產生的(de)熱量,降低軸承溫度。若泵送介質中含有顆粒而選用自衝洗方式,固體顆粒將伴(bàn)隨衝洗液進入滑動軸承摩擦副,使軸承磨損加劇,對軸承材質是一種考驗,軸(zhóu)承損壞風險增大,將引起振動甚至損壞泵造(zào)成(chéng)事故。

外衝洗方式:泵(bèng)送介(jiè)質為內含較小顆粒介質時,需要從外界接一管路,引入清潔的衝洗液衝洗潤滑各軸承,帶走摩擦副產生的熱量,同時可避免(miǎn)固體顆粒進入摩擦副中。在汙水處理(lǐ)係統中,外衝洗方式較為常見。

2.3滑動軸承選(xuǎn)材

軸承摩擦副的選材對軸承工作(zuò)的可靠性至關重要。水潤滑滑動軸承的(de)材料(liào)很多,其性能和使用效果不一(yī),如鐵梨木、塑料、橡膠、陶瓷、石墨等[4-5]。

含砂水磨實驗表明,碳化矽(guī)摩擦副在砂水潤滑條件下的摩擦因數較低,約(yuē)0.05~0.13,磨損量是石墨、橡膠、青銅等材料無法相比的,表明碳化矽對固體顆粒的磨粒磨損有較好的適應性[6]。立(lì)式長軸泵使用較多的是呋喃石墨、酚醛石墨。石墨的自潤滑(huá)性、機械性能、加工性能良好,使得其(qí)在清潔介質條件下廣(guǎng)泛應用。但石墨耐磨粒磨(mó)損性能差,應避免固體顆粒進入軸承。

用(yòng)於含油汙水池/罐、生活汙(wū)水池/罐中的立式長軸液下泵,若過濾裝置能保證介質中的固體顆粒不會進入泵中,則可選用石墨作為泵滑(huá)動軸承材料。若介(jiè)質中固體顆粒無(wú)法過濾幹淨,則(zé)應選擇耐磨性較好的(de)碳化(huà)矽作為(wéi)軸(zhóu)承材料,以增加滑動軸承(chéng)壽命,但仍然存在軸承損壞的風險。

2.4軸封方式

立式長軸液下泵在使用過程中,需要根據實際情況選用合適的密封方式:填料密封或機械密封。長軸液下泵泵送液體直接從單獨的出液(yè)管排出,軸向位置不會有液體泄漏,因此,一般(bān)情(qíng)況下不需要軸封。但是,如果在封閉的容器裏,液體有毒、易揮發、不允許泄漏到大氣中(zhōng),就需要安裝軸封。如果對軸封(fēng)的要求不太嚴格,可用填料密封。如果對密封的要求(qiú)比較嚴格(gé),應采用機械密封。采用機械密封時,需要參照API682選用合適的衝洗方案。

2.5長軸液下泵材料選擇

長軸(zhóu)液下泵長期浸沒在液下,多數為間斷運(yùn)行,在選用過程中需要考慮腐蝕對泵材質造成的影(yǐng)響。API610附錄H給出了推薦的泵部件材料等級,但需注意的是,由於是立式安裝,長軸液下泵的過流部(bù)件部分,如圖(tú)3所示的支(zhī)承管、出液(yè)管、衝洗管路(lù)等(děng)均為(wéi)過流部件,在(zài)選材(cái)時需要注意。在海外油田地麵工(gōng)程建設高含鹽(yán)(Cl-)、高含H2S、高含CO2的工況下,開閉排係統泵材質的選擇需(xū)要綜合考慮介質引起的(de)均勻腐(fǔ)蝕、點蝕等,同時應考慮經濟因(yīn)素(sù)。

3 結論

本文(wén)結合API610標準及設計經驗,從長軸液下泵的結構、滑動軸承間距設置、滑動軸承衝洗方式、滑動軸承選材、軸封方式選(xuǎn)取、泵選材幾方麵,簡要(yào)分析了在應用過程中需要注意的事項。此外,立式長軸液下泵的製造、安裝質量是其穩定可靠運行(háng)的重要因素,應嚴格按照相關標準執行。

參考文獻

[1]張巍,高金文,馬立峰等.長(zhǎng)軸液下泵的軸係設(shè)計[J].水泵(bèng)技術,2011,(2):20-22.

[2]American Petroleum Institute. API 610-11 Centrifugal Pumps for Petroleum, Petrochemical and Natural Gas Industries[S]. Washington: American Petroleum Institute,2010:95.

[3]全國化(huà)工設備設計技術中心站機泵技術委員會.工業(yè)泵選用手(shǒu)冊[M].北京:化學工業出版(bǎn)社,2010.

[4]王(wáng)海(hǎi)寶(bǎo),楊大壯,吳廣潔.水(shuǐ)潤滑軸承設計[J].密封與潤滑,2002,26(3):82-84.

[5]林海江(jiāng),仇寶雲,湯正(zhèng)軍.大中型水(shuǐ)泵導(dǎo)軸承材料比較選用研究[J].水(shuǐ)泵技術,2005,37(6):22-26.

[6]卓銘紅.立式軸流-混流泵用陶瓷軸承(chéng)[J].排灌機械,2003,21(2):24-27.

來源(yuán):《石油和化工設備》2014年第(dì)17卷