李宏士① 崔守彬 張磊

(朝陽重機集團(tuán)有限公司,遼寧朝陽 122000)

摘 要:介(jiè)紹了(le)立磨磨輥密封的作用與型式,以及(jí)磨輥油(yóu)封的基本常識,重點(diǎn)提出了(le)有關(guān)磨輥油封(fēng)泄漏(lòu)的一些因素,並介紹了立磨磨(mó)輥(gǔn)密封的典型設計(jì)及一些發展動態。

關鍵詞:立(lì)磨磨輥;密封;油(yóu)封

前言

立磨經曆了近半個世紀的不斷改進和(hé)完善(shàn),在水泥工業生料、煤粉及礦渣粉磨領域獲得了全(quán)麵推廣和普遍采用,磨輥是(shì)立磨中的關鍵部件,其使用的軸承都是大型軸承,軸承的正常工作與否直接影響設備的正常(cháng)運行和生產(chǎn)成(chéng)本。由於其(qí)工作環境惡(è)劣,溫度高,粉塵大,振動大,氣體潮濕,磨輥(gǔn)漏油現象時有發生(shēng),影響軸承壽命和生產成本,因此磨輥密封設計至關重要。

2 立磨磨輥密封的作用與型式

2.1立磨磨輥密封的作用

立磨磨輥密封的作用是(shì)防止工作介質(軸承潤滑油)向外泄漏(lòu)和防(fáng)止外界雜物進入軸(zhóu)承。工作介質泄露導致潤滑油的浪費和汙染(rǎn)環境,如補充潤滑油不及時會損壞軸承。在顆粒(lì)細(xì)小的磨粒工作環境中(zhōng),大量微小硬質顆粒很容易進入(rù)立磨(mó)磨輥軸承內部,惡化軸承工(gōng)作環境(jìng),降低潤滑效果,甚至在滾道麵形成(chéng)壓痕,引起點蝕甚至滾道(dào)麵剝落,降低軸承的工作壽(shòu)命。

2.2立磨磨輥密封的型式

立磨磨輥密(mì)封的型式通常有填料密封和油封密封(fēng)(旋轉軸唇形密封圈),油封密封由於係統結構簡單、使用壽命長、製造維修方便而得到廣(guǎng)泛(fàn)應用。在磨輥密封設計中(zhōng),一般采用氣封裝置加油封的組合設計型(xíng)式,氣封裝置(zhì)是正壓,立磨內工作狀況是負壓,形成壓力差,氣封裝置防止細小顆(kē)粒進入油封內,是在油封基礎上的又一重防護。

3 立磨磨輥(gǔn)油封簡(jiǎn)介

3.1磨輥油封的分類

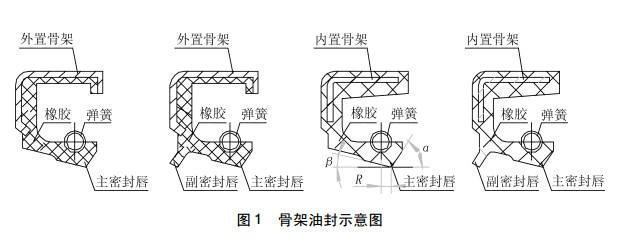

磨輥(gǔn)油封從結構上通常分為骨架式油封和無骨(gǔ)架式油(yóu)封,骨架式油封用的Z多。骨架式油封常用(yòng)的又分為(wéi)外露骨架油封和內包骨(gǔ)架油封,骨架(jià)油封按唇口的形式又分為普通(tōng)型和(hé)雙唇型,如圖1所示。外露(lù)骨架唇形油封特點是剛性好(hǎo)、定位(wèi)準(zhǔn)確、同軸度好、散熱性好,有更好的密封性能,需要更高的安裝水平和加工(gōng)精度。內包骨架唇(chún)形油封特點是用途廣泛,易於安裝。密(mì)封唇(chún)的作用是防止泄漏(lòu),在條(tiáo)件惡劣的工況下使用帶副唇的(de)油封以延(yán)長油封壽命。油封的副唇起(qǐ)一個防塵作用,防止雜質侵(qīn)入油封密封唇口處,造成磨損而損壞(huài)。但副唇(chún)處往往潤滑不良,摩擦力較(jiào)大,造成油封幹(gàn)摩擦而損壞,所以使用雙唇油封時一定要在雙唇之間填滿(mǎn)潤滑脂(zhī)。在工作環境許可(kě)的情況下,應盡量(liàng)選用單唇油封[1]。

3.2磨輥油封的密(mì)封原理

磨輥油封的密封屬(shǔ)於磨(mó)輥旋轉下的動態密封,動態密封的原理有(yǒu)著許多學派,分別提出(chū)了表(biǎo)麵張力理論、吸(xī)附理論和邊界潤滑(huá)理論等諸多理論。其中比較有影響的是ETJagger提出的(de)“新月麵理論”和(hé)Horvel等人提出的微型泵理論[2]。

3.2.1“新月麵理論”

骨架油封通常由密封體、加強骨(gǔ)架和自緊螺旋彈(dàn)簧組成(chéng),在(zài)自由狀態下,其內徑比(bǐ)軸要小,有(yǒu)一定的(de)過盈量,當油封裝入油封座和軸上(shàng)之後(hòu),油封唇口的壓力和自緊螺旋(xuán)彈簧的收縮力對軸產生一定的徑向(xiàng)壓力,再(zài)加上潤滑(huá)油腔的壓力,共同決定著與軸(zhóu)之間的摩(mó)擦力,油封在(zài)開始旋轉時,摩擦力矩較大,而後逐漸下降(jiàng)趨於穩定。工作時,油封唇口在接觸壓(yā)力的作用下,形成一密封接觸環帶,潤滑油滲入密封接(jiē)觸環帶,形(xíng)成一(yī)層(céng)油膜,此(cǐ)油膜具有流(liú)體潤(rùn)滑特(tè)性。在(zài)液體表麵張力(lì)的作(zuò)用下,油膜的剛度恰好使油膜與空氣接觸端形成(chéng)一個新月(yuè)麵,防止了工作(zuò)介質的泄漏,從而實現密封。油封的密封能力,取決(jué)於密封麵油膜的厚度,厚度過大,油封泄漏;厚度過小,可能發生(shēng)幹摩(mó)擦,引(yǐn)起油封和軸磨損;密封唇與軸之間沒有油膜,則易(yì)引起發熱、磨損。因此,在安裝時,必須在(zài)油封上(shàng)塗些(xiē)油,同時保證(zhèng)骨架(jià)油封與(yǔ)軸心(xīn)線垂(chuí)直,若不垂直,油封的密封唇會(huì)把潤滑油從軸上排幹,也會導致(zhì)密封唇的過度磨損。

3.2.2微型泵理論(lùn)

由於(yú)油封內(nèi)徑小於軸的直徑,二者屬於過盈配合,加上彈簧的作用使得接觸區域上接觸壓力成不對稱分布,油封儲油端與空氣端產生(shēng)不同的壓力變化,從而產生(shēng)兩向不同的泵油作用,使潤滑油定向流動,從(cóng)而達(dá)到密封(fēng)的目的。

3.3磨輥油(yóu)封的材質

用(yòng)作(zuò)油封的(de)橡(xiàng)膠主要有丁腈橡膠、聚氨酯橡膠(jiāo)、丙烯酸酯橡膠、矽橡膠和氟橡膠。其中丁(dīng)腈橡膠耐油但耐低溫性差,聚氨酯橡膠耐磨但摩擦係數高,一般在0.5以上,容易摩擦生熱,丙烯酸酯橡膠耐熱耐氧化(huà)耐臭氧,但耐寒性差,室溫下(xià)的彈性差(chà)、耐磨性差,矽(guī)橡膠(jiāo)耐高(gāo)溫和低溫,但矽橡膠(jiāo)的抗張強度和抗撕裂強度等機械性能較差,氟橡膠則具有耐高(gāo)溫耐油性能。由於(yú)磨輥軸承潤滑中一般采用150~220號工業齒輪油,且環(huán)境溫度較高,而氟(fú)橡膠具有優良的耐油和耐高溫性(xìng)能,因此磨輥(gǔn)油封一(yī)般選用氟橡膠。

4 磨輥油封泄漏因素的分(fèn)析

4.1油封本身的因素

4.1.1密封唇的前唇角(α)與後唇角(β)要(yào)獲(huò)得無泄漏的唇形(xíng)油封,除選擇合適的彈性材料外,密(mì)封帶的形狀和位置(zhì),密封帶和(hé)彈簧的相對位置具有十分重要的作用。密封麵由兩個相交的錐麵形成(見圖1),前唇角(α)指密封唇的前唇麵與軸(zhóu)線的夾角,後唇角(β)指密封唇的後唇麵與軸線(xiàn)的夾(jiá)角(jiǎo)。要求α>β,為(wéi)獲得良(liáng)好的密封效果,α=40°~60°,β=20°~35°。彈簧中心與(yǔ)密封唇口中心要有一軸向(xiàng)偏置量,其值一般為R=0.4~0.7mm[3],R值過小甚至(zhì)趨於零無法保持油膜,不利於密封(fēng);R值過大增加摩擦生熱,同時接觸寬度(dù)增加(jiā),接觸應力變小,致使油封唇口與軸之(zhī)間的“臨界油膜”潤滑擴大成流體潤滑,造成(chéng)泄漏。

4.1.2油(yóu)封唇口的(de)徑向力

早期的唇形密(mì)封理論認為,為(wéi)了防止泄漏,密封唇與軸之間的接觸壓力應很大,實(shí)踐證明這種認識是不正確(què)的,因為根據這一觀念設計的油封因摩損快嚴重(chóng)過熱而迅速失效,現代的設計目標已變為在提供足以防(fáng)止泄漏的前提下(xià),盡量減(jiǎn)少密封唇口(kǒu)的(de)接觸載荷。唇(chún)形油封新安裝時的平均接觸載荷約為1MPa,相當於單(dān)位周向長度上的載(zǎi)荷為200N/m,經長時間運行後,接觸載荷慢慢(màn)衰減,衰減後的載荷(hé)至少應維持在初始載荷的50%,即100N/m,一般來講,載荷為100N/m時,油封壽命Z長,超過400N/m時壽命Z短。國內(nèi)在油(yóu)封研究方麵起步(bù)較晚,盡管現(xiàn)在有了長足(zú)進步,但與水平相比,無論在產品結構,還是在橡膠配方以及生產工藝上都有很大的差距(jù)。國家雖(suī)然有了一些唇形油封的設計參數(shù),便要使其應用於實際生產中,沒有一定的專業知識和實踐經驗是較難的。上有名的油封品牌有SKF、FAG、NOK等,磨輥油(yóu)封應優先選用它們(men),如果選用國產油封,一定要選用知名的有實力的口碑好的專業廠家。

4.2軸的因素

4.2.1軸的(de)表麵粗糙度軸(zhóu)的表麵粗糙度(dù)對密封的作用非常關健,如果軸的(de)表麵粗糙度過大,軸表麵的凸峰會穿過(guò)油膜與密封唇(chún)接觸(chù),在(zài)軸轉動時易刮(guā)傷唇口,唇口很快磨損,密封失效;如果軸的表(biǎo)麵粗糙度過小,油容易(yì)從密封接觸處擠出,導致油膜變薄或破裂,從而增大摩擦和摩損,使密封受(shòu)到破壞(huài)從而(ér)失效。所以軸的表麵粗(cū)糙度有一(yī)個合適的範圍,一般Ra控製在0.2~0.6μm。

4.2.2軸的表(biǎo)麵硬度(dù)

由於在工作過程中,與唇形油封接觸的軸麵長期處在唇(chún)口的摩擦下,久而久之容(róng)易(yì)摩損軸徑,因此此處軸徑表麵硬度應提高,一般在HRC50以上,或者在此處加設軸套,提高軸套表麵硬度,避免損傷到軸。

4.2.3軸的(de)表麵加工狀態和形位(wèi)公差

如果軸表麵存在加工痕跡和損傷(shāng),會造成油(yóu)封泄漏。同樣如果軸的圓度和跳動量超過(guò)了油封的適應能力,也會造成油封泄漏。

4.3油封與軸的相對速(sù)度

油封與軸的相對速(sù)度是影響油封工作壽命的重要因素。在一定的接觸壓力下,相對運動的速(sù)度愈高,摩擦(cā)力越(yuè)大,引起的溫升也越(yuè)高,超過了橡膠材料的工作(zuò)溫度上限(xiàn),造成油封唇(chún)口老化(huà)和唇邊燒傷而形成泄漏(lòu)。因此要選用適(shì)當的橡膠材料和合理的結(jié)構設計。

4.4壓力與溫度的影響

普通油封的承(chéng)壓能力很(hěn)低,一般小於0.05MPa,當壓力超過0.05MPa時,迫(pò)使油(yóu)封腰部向軸麵彎曲,使油封唇部與軸接觸(chù)寬度增大,接觸壓力和摩擦力增大,溫度升高導致油封失效而泄漏;溫度對橡膠材料及(jí)其工(gōng)作性能有很大影響,溫度不(bú)當(dāng)使橡膠老化和硬(yìng)化,決定著油膜厚度,油膜厚度過大,油封(fēng)就會泄(xiè)漏(lòu);油膜厚度過小,會發生幹摩擦,導致油封唇部的局部溫(wēn)升同樣使油封失效。

4.5安裝和使用的(de)問(wèn)題

油封製作精度(dù)較高,對安裝和使用有一定的要求。油封安裝前先清除座孔和軸表麵(miàn)的毛刺和螺旋加工痕,軸上對著密封唇入口處須有圓弧或倒角,以保護密封唇,檢(jiǎn)查座孔和(hé)軸的相關尺寸以達到密封件對尺寸的要(yào)求,將座孔和軸清(qīng)理幹淨。再檢查(chá)密(mì)封件,看密封件安裝前是否損壞,如密封唇是否損傷等,如有應當予以更換,還要(yào)確認(rèn)密封的(de)方向性,一般唇(chún)口(kǒu)麵向(xiàng)要(yào)封隔的潤滑油,因為油封屬單向密封,若油(yóu)封(fēng)方向裝反,唇部起不到密封作用(yòng)而漏油,所以安裝時一定(dìng)要注意安裝方向的正(zhèng)確(què)性。在油封唇部與軸(zhóu)表麵塗敷潤滑脂,可減少唇部損傷的可能,方便安裝。對外露骨(gǔ)架油(yóu)封的外徑進行適度潤滑會利於安裝,而內包骨架油封外徑也應予以潤滑。特(tè)別注意的是,千萬不要直接錘擊油封表(biǎo)麵,尤其是外(wài)露骨架油封,這種方法容(róng)易使金屬外層變形,唇口損壞。為避免油封由於在(zài)工(gōng)作過程中,與唇形油封接觸的軸麵長(zhǎng)期(qī)處在唇口的摩擦下,久而久(jiǔ)之容易摩損軸徑,因(yīn)此此處軸徑表麵硬(yìng)度應提高(gāo),一般在HRC50以上,或者在此處加設軸套,提高軸(zhóu)套(tào)表麵硬度,避免損傷到軸。

4.2.3軸的表(biǎo)麵(miàn)加工狀態和形位公差

如果軸表麵存在加工(gōng)痕(hén)跡和損傷,會造成油封泄漏。同(tóng)樣如果軸的圓度和跳動量超過了油封(fēng)的適應能(néng)力,也會造成油封泄漏。

4.3油封與軸的相對速度

油封與(yǔ)軸的相對速度是影響油封工作壽命的(de)重要(yào)因素(sù)。在(zài)一定的接觸壓力下,相對運動的速度愈高,摩擦力越大(dà),引起的(de)溫升也越高,超過了橡膠材料的工作溫度上限,造成油封唇(chún)口老(lǎo)化(huà)和唇邊燒傷而形成(chéng)泄漏。因此要選用適當的橡(xiàng)膠材料和(hé)合理的結構設(shè)計(jì)。

4.4壓力與(yǔ)溫度的影響

普通油封的(de)承壓能力很低(dī),一般小於0.05MPa,當(dāng)壓力超過0.05MPa時,迫使油封腰部向軸麵彎曲,使油封唇部與軸接觸寬度增(zēng)大,接觸壓力和摩擦力增大,溫度(dù)升高導致油(yóu)封失(shī)效而泄漏;溫度對橡膠材料及其工作性能有很大影響(xiǎng),溫度(dù)不當使橡膠老化和(hé)硬化,決定著油膜厚(hòu)度,油膜厚度(dù)過大,油封就會泄漏;油膜厚度過小,會發生幹摩擦,導致油封唇部的局部溫升同樣使油封失效。

4.5安裝(zhuāng)和使用的問題

油封製作精度較高,對安裝和使用(yòng)有一定(dìng)的要求。油封安裝前先清除座(zuò)孔和軸表麵的毛刺和(hé)螺旋加工痕,軸上對著密(mì)封唇入口處須有(yǒu)圓弧或倒角,以保護(hù)密封唇,檢查座孔和(hé)軸的相關尺寸以(yǐ)達到密封件對尺寸的要求,將座孔和軸清理幹淨。

再檢查密封件(jiàn),看密封件安裝前是否損壞,如密(mì)封唇是否損傷等,如有(yǒu)應當(dāng)予以更換,還要確認密封的方向性,一般唇(chún)口麵向要封隔(gé)的潤滑油,因為油封屬單向密封,若油封方向裝反,唇部起不到密封作用而漏油,所以安裝(zhuāng)時一定要注意安裝(zhuāng)方向的正確(què)性。在油封唇部與軸表麵塗敷潤滑脂,可減少唇部損傷的可能,方便安(ān)裝。對外(wài)露骨架油封的外徑進行適度潤滑會利於安裝,而內包(bāo)骨架油封外徑也應予以潤(rùn)滑。特別(bié)注意的是,千萬不要(yào)直接錘擊油封表麵,尤其是(shì)外露骨架油封,這種方法容易使金屬外層變形(xíng),唇口損壞。為避免油封縮(suō)空氣,保壓(yā)30min,壓降不超過0.1MPa為(wéi)合格。

油封在使用過程中也會產生潤滑不良現象,形成幹摩擦,尤其(qí)是(shì)當幾個油封並列使用時,更容易發生油封燒壞,此時除保證油封唇口(kǒu)有一定的油膜厚度外,Z好有可定期加注潤滑油脂的結構(gòu)。

5 立磨磨輥密封的典型(xíng)設計及發(fā)展動(dòng)態

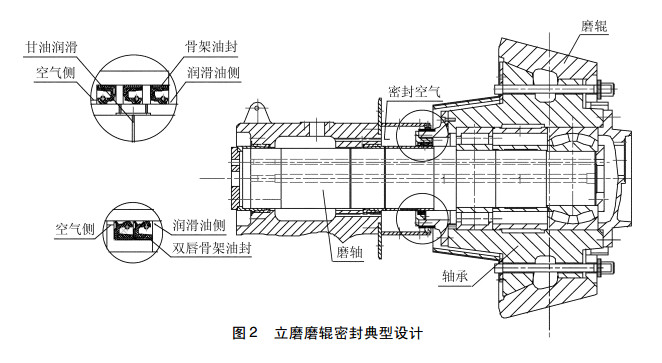

立磨磨輥密封典型設計見圖2。

在惡劣工作環(huán)境下,油(yóu)封一般都組合(hé)使用,把2~3個同類或不同類型油封按照一定順序安裝在一起組合使用,可(kě)使其(qí)性能提高(gāo)到單個油封達不到的水平。組合使用時(shí),潤滑尤為重要,特別要注意(yì)外側油封的潤滑設計(jì),防止形成幹摩擦,造成油封過早損壞(huài)。由(yóu)於立磨磨輥(gǔn)是(shì)在高粉塵環境中工作,在油封周圍不可避免有粉塵存在,因此磨輥油封一般都選用(yòng)組(zǔ)合設計。有的選用(yòng)兩個單密封唇油封,一個用來防潤(rùn)滑油泄漏,一個防止粉塵(chén)進入,中間有通甘油管(guǎn)路(lù),對外側油封進行潤滑;更多的是(shì)選用三個單密封唇油封,兩個用來防潤滑油泄漏,一個用來防粉塵進入,中間同樣(yàng)有甘油管路,對外側兩個油封進行潤滑。也(yě)有極個別(bié)廠家選用兩個雙(shuāng)唇油封,安裝時(shí)主密封唇都朝向潤滑油側防油泄漏,副唇起到防塵的作用,沒有專用的甘油管路(lù),僅僅在裝配時封入甘油。

隨著實踐經驗的不斷積累,人們逐(zhú)漸認識到在立磨這種特殊的工況下,防塵與防泄漏同(tóng)等重要,不重視(shì)防塵設計,一味的強調防泄漏,很(hěn)容易出問題。某公司就發生過現場安裝人員為提高防泄漏(lòu)性能,將三個單唇油封都朝向防油側,導致粉塵很快進入油封致(zhì)使油封(fēng)損壞而發生泄漏。隻要(yào)粉塵進入,必將加速油(yóu)封密封唇的磨損,現在有的生(shēng)產廠家已將三個油封中的兩(liǎng)個用來防塵,一個用(yòng)來防潤滑油泄漏,中(zhōng)間同樣有甘油潤滑管路,取得了很好的效果。

6 結語

立磨磨輥密封設計與選用(yòng)的好(hǎo)壞,直接影響著密封效(xiào)果,進而影響軸承的正常使用與壽命,從而影響設備的安全運行,因此是磨輥設計的重要一環。

參考(kǎo)文獻

[1]申東川.油封在(zài)實際應用中的幾點注意事項[J].液壓與氣動,2003(9):41.

[2]葉盂蜍,李祖(zǔ)彬.汽車(chē)油(yóu)封的研究與(yǔ)進展[J].特種橡膠製品,2010,Vol.31(6):71-76.

[3]付平,常德功.密封設(shè)計(jì)手(shǒu)冊[M].北京:化學工業出版(bǎn)社,2009:147-148.

[4]李歡.立磨磨輥密封(fēng)圈安裝工具設計及使用[J].水泥,2013(5):36.

來源:《冶金設備》2014年4月第2期