王井水

(巨化集團公司氟聚合物事業部,浙江衢州324004)

摘 要:從溫度、壓力、介質等多方(fāng)麵因素考慮,介紹了含氟聚(jù)合物聚合釜機械(xiè)密封選型經驗;分析了(le)機械密封頻繁泄漏的(de)原因,認為主要原因是攪拌槳型不合理引起的轉軸動平衡不穩、徑(jìng)向串量大等。將攪(jiǎo)拌槳(jiǎng)由(yóu)螺帶式改為槳葉式,輸(shū)入、輸出兩端雙機(jī)封改為輸入端單機封,以穩定軸係(xì)運轉。實際運行1a結果表明,機械密封泄漏次(cì)數大幅(fú)降低,降低了檢(jiǎn)修費用及備件壓力,保證了(le)聚合釜高效運轉(zhuǎn)。

關鍵詞:機(jī)械密封;選型;聚合釜(fǔ);泄漏

機械密封正常運行是聚合生產穩定進行的基本保障,特別是在易(yì)燃易爆的反應介質下,機械密封的重要性尤顯(xiǎn)突出。機械密封若無法正常運行,不(bú)僅嚴重影響聚合生產效率(lǜ),還會造成反應原料報廢損失,且給檢(jiǎn)修帶來巨大壓力。筆者(zhě)長期觀察聚合(hé)釜運行,對每次機械密封的泄漏情況做了詳細記(jì)錄(lù)。針對某含氟聚合物聚合釜,分別從溫度、壓力(lì)、介質(zhì)等方麵介紹聚合釜機械密封及輔助係統的選型經驗;並結合聚合釜機械密封泄漏情況(kuàng),分析(xī)原因、實施改造(zào)。

1 選型及輔助係統配置

1.1 聚合釜基本工況(kuàng)及介質條件

聚合釜為臥式帶夾套(tào),螺帶式攪拌槳,容(róng)積7m3;反應壓力4.5MPa、溫度(dù)140℃,單批反應(yīng)時間6h。反應介質為某種含氟單體及助劑,酸性,並帶有顆粒物質,粘性較(jiào)大(dà),易燃易爆。

1.2 高溫條件下(xià)的選型

聚合釜工作(zuò)溫度較高,機械密封(fēng)腔內(nèi)溫度、冷卻液(去(qù)離子(zǐ)水)溫度隨之升高,導致(zhì)密封(fēng)端麵摩擦係數(shù)增大(dà)。當溫度達到水的沸點時,密封端麵間的(de)液膜汽化,形成摩擦副幹摩擦,磨損(sǔn)逐漸增大,Z終造成機械密封功能(néng)失效[1]。在高溫(wēn)作用下,密封組件的疲勞強度(dù)降(jiàng)低,容易發生熱形變和熱裂(liè)的(de)現象。形變就(jiù)會造(zào)成鬆脫,相互之間(jiān)的(de)配合精度改(gǎi)變,同樣會造成密封失效。同(tóng)時,聚合釜內反應呈酸性環境,密封組件的腐蝕和磨損將加劇,導致使用耐久性(xìng)降低。

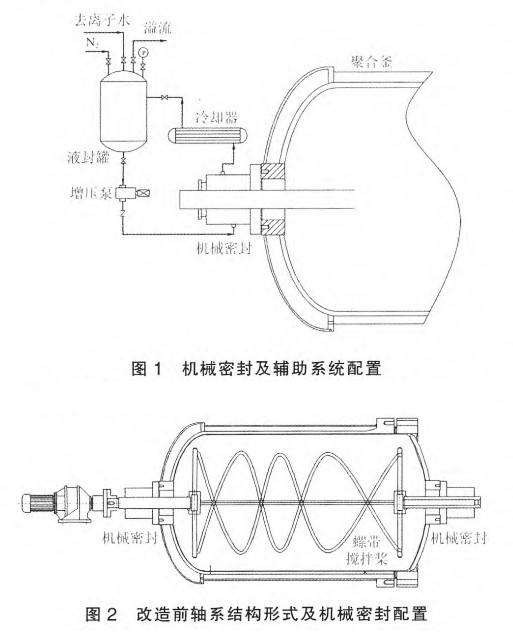

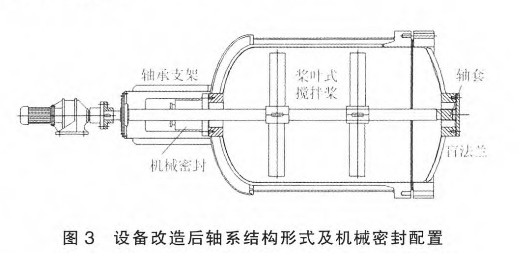

因(yīn)此在聚合釜高溫條件下,應(yīng)采取冷卻措施。配備外冷卻液循環係統:設置液封儲罐(guàn),在(zài)回水管段配置(zhì)冷卻器,盡可能地降低冷卻液溫度,使密封端麵溫度始終低於介質汽化溫度。另外,密封(fēng)組合件選擇熱(rè)膨脹係數相近的材(cái)料,防(fáng)止熱變形引起的配(pèi)合失效[2]。

1.3 高(gāo)壓及真空條件下的選型

聚(jù)合釜在反應前,需進行多次置(zhì)換以除盡釜內殘(cán)留氣體。為加快置換速率,利用真空泵進行抽氣。若是密封腔內形成真空,將會(huì)引起摩擦副幹(gàn)摩擦。此(cǐ)外,聚合反應的(de)工作壓力約4.5MPa。當密封腔內壓力超過3.0MPa時,會使密封(fēng)端麵比壓過大,液膜難以(yǐ)形成。同時,高壓還會使密封組件變形,引起密封失效。

針對聚合釜真空和高壓這2個(gè)極端的壓力條件,應選用雙端麵機械密封[3]。通過2道密封,防止密封腔內形成真空。同時,選擇載(zǎi)荷(hé)係數較小的平衡型(xíng)機械密(mì)封,這樣在高(gāo)壓的條件下,仍然可以保證密封(fēng)端(duān)麵受力均勻,防止密封端麵傾斜甚至摩擦,降低密封失效(xiào)幾率。

1.4 複雜介質條件下的選型

聚合反應的原料中存在氣體介質。機械密(mì)封通常隻能(néng)密封(fēng)液體介質,不能直接密封氣體(tǐ)介質。因為密(mì)封兩(liǎng)端麵(miàn)間不能形成(chéng)液膜。另外,反應過程中會產生類似麵糊的粘性膠狀物,遇冷後部分會變成較堅硬的顆粒物。這些(xiē)物(wù)料進入密封腔內,會粘住補償機構內的彈性元件,引起失彈(dàn),還會破壞(huài)密封麵(miàn)的平衡和(hé)液膜的連續(xù)性,引起摩擦副(fù)幹(gàn)摩擦。

針對聚合釜有氣體、有粘性、顆粒狀(zhuàng)的複雜(zá)介質條件,選型(xíng)時應考(kǎo)慮(lǜ):1)選用雙端麵密封結構(gòu),達到間接密封的效果,防止氣體介(jiè)質泄露;2)在機封底部安裝四氟擋料環,Z大限度防止粘(zhān)性(xìng)物(wù)進入;3)采取衝刷措施,在液封(fēng)儲罐(guàn)下方,機械(xiè)密封冷(lěng)卻水進水管段設置循環增壓泵,在合適的壓力範圍內給冷卻水增壓,起到衝刷密封(fēng)腔及循環管(guǎn)線,防止顆粒(lì)物沉澱的作用。

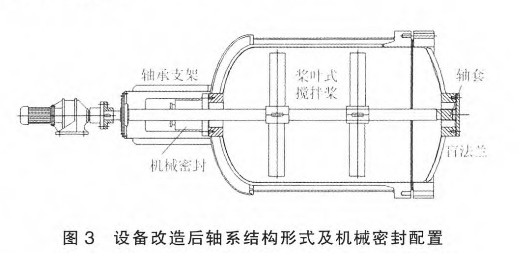

綜合(hé)以上3方麵分析,選擇外裝式多彈簧平衡型雙端麵機械(xiè)密封,並配備外冷卻液循環輔助係統。輸入和輸出端各配置1套機(jī)械(xiè)密封。如圖1和圖2所示。

2 泄(xiè)漏及解決

2.1 泄漏現象及原因分析

聚合(hé)釜投入生產後,第1年泄漏9次,第2年泄漏11次,平均1.2個月就需停車檢修。內漏和外漏2種情況都有發生,且無(wú)明顯規律。雙端麵機械密封有2道密封腔,如果密封腔被破壞,內漏是密封液分別(bié)漏往釜內,外漏則是漏往機封外部的觀察(chá)孔。

通過對泄(xiè)漏機械密封的拆檢發(fā)現,摩擦副破損的次數占絕大部分,少數幾(jǐ)次有動、靜環位置鬆動甚至散架的現(xiàn)象。其共(gòng)同的特(tè)點是,端麵無長期運(yùn)行形成的漸進式輕微劃痕,厚度也未減少,動環座、輔(fǔ)助密(mì)封(fēng)圈都有鬆動、跑位的現象。

分析原因可能有2種,一是檢修時裝配不到位或者(zhě)螺栓預緊力不夠;二是聚合釜在(zài)運行時,攪拌軸係動平衡不穩定,徑向串(chuàn)量過大。這2者都會引起機械密封運行時密封(fēng)麵鬆動、跑偏,從而導致兩端麵之間(jiān)相對位置變化,相互摩擦(cā)甚至碰撞。但(dàn)經過(guò)裝配試驗後(hòu),排除了第1種可(kě)能。

從軸係結構形式及機械(xiè)密封配置方式分析,聚(jù)合釜槳葉呈螺旋狀分布,由於其形狀的複雜性(xìng),故徑向作用力很難相互抵消;加上(shàng)焊接製造困難,常出現焊縫開裂、螺帶脫落的現象,從而加劇軸(zhóu)係運轉的不平衡。由於(yú)螺帶(dài)槳(jiǎng)葉未裝配在攪拌軸上,而是焊接在(zài)加強筋上,故造成輸入段與輸出段的(de)攪拌軸同軸度(dù)、直線度不夠,這也加劇了攪拌軸在運行中的失穩現象。由此判斷,軸係結構及(jí)機械密封(fēng)配置不合理,引起的轉軸動(dòng)平衡不穩、徑向串量大,從而(ér)引起機封震動,螺栓(shuān)逐(zhú)漸鬆動,各裝配間隙變化(huà),Z終引(yǐn)起機械密封損壞、泄漏。

2.2 解決(jué)方(fāng)案

根據上(shàng)述分(fèn)析結果,結合生產(chǎn)工藝因素,製定相應的聚合釜改(gǎi)造方案:

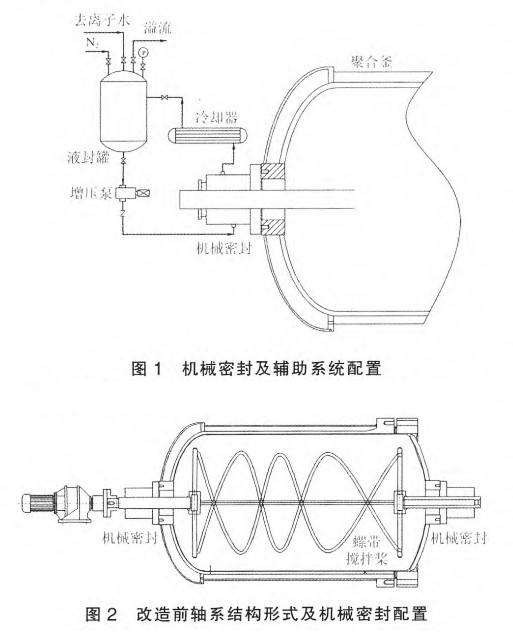

1)將攪拌槳由螺帶式改(gǎi)為槳葉式,一軸貫穿釜內,穩定軸(zhóu)係運轉;

2)輸入、輸出兩端雙機封改為輸入端單機封,在(zài)輸入端設置軸承支架,輸出端裝配(pèi)軸套和盲法蘭,消除2端同軸度不(bú)匹配的問題,進一步穩定軸(zhóu)係運轉。

改造後聚合釜軸係結構(gòu)形式與機(jī)械密封配置方式,如圖3所示。

3 結論

設備改造後,經過生產試驗,聚合釜運行(háng)工(gōng)藝參數(shù)符合生產指標,同時機(jī)械密封運行狀況也大為(wéi)改善(shàn)。正常投料頻率下運行1年,僅(jǐn)發生過1次泄漏現象。聚合釜配置的機械密封由2套降為1套,泄漏點減(jiǎn)少;在機械密封及輔助係統正確地選型和配置前(qián)提下,軸係運轉的不穩定因素(sù)得到徹底消除。

機械密封泄(xiè)漏問題的解決,減少了檢修次(cì)數,降低了檢修費用及備件壓力(lì)。同(tóng)時,機械密封地可靠運行,也有效地保障了聚合釜高效運轉,提高了生產效率和(hé)經濟效(xiào)益。

綜上(shàng)所訴,要保證聚合(hé)釜機械密封長(zhǎng)期有效地運行,科學選型及合理(lǐ)配置輔助係統是基礎,同時應兼顧軸係結構形式及機械密封配置方式(shì)地合理選擇。

參(cān)考文獻

[1]陳匡民,董宗玉(yù),陳文梅.流體動密封[M].成都:科技(jì)大學出版社,1990:179-190.

[2]顧永泉.流體動密封[M].青島:石油大學出版社,1990:223-225.

[3]何玉傑(jié).機械密封選用手冊[M].北京(jīng):機械工業出版社,2011:51-53.

來源:《化工生(shēng)產與技術》2015年1期