彭丹

(寶鋼集團八鋼公司煉鐵分(fèn)公司,新(xīn)疆烏魯木齊 830022)

摘 要:文(wén)章針對八鋼(gāng)燒結環冷機密封不嚴存在的問題,分析傳統密封裝(zhuāng)置在結構設(shè)計和製造商存(cún)在的缺陷。在此基礎上進行新型機械密封裝置的改造實(shí)踐,解決(jué)傳統密封裝置的諸多毛(máo)病,使用後提高密封效果和冷卻風機(jī)風量的利(lì)用率,節電效果明顯。

關鍵詞:環冷(lěng)機;機械密封;改造;節電

A

#環冷機於2006年12月建成投產,有效冷卻麵積為280m

2。台車與風箱之間(jiān)密封是用橡膠板固定在風箱頂部與台車底部平麵摩擦密封,台車體與三角梁之間也是采用橡膠密封,在現實生產(chǎn)中存在橡膠密(mì)封(fēng)板被撕(sī)裂或磨損嚴重從而導(dǎo)致密封失效問題。並且在環冷機(jī)運轉過程中更換密封膠板難度很大。熱風罩與台(tái)車之間采用鋼絲刷密封(fēng),密封效果也不好,大量冷風漏(lòu)入熱風罩(zhào)內,影響回收熱廢氣溫度。存在維護工作量大與維護成本(běn)高、電耗高、餘熱發電量低、現場粉塵大(dà)等問題(tí)。在2016年上半(bàn)年考察了並借鑒了(le)國內環冷機密封改造的先進做法,采用(yòng)機械密封裝置對全部密封部件進行了改(gǎi)造。

1 改(gǎi)造前(qián)環冷機密封情況

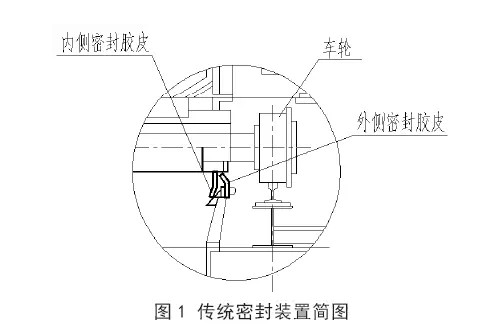

環(huán)冷機存在漏風的位置:①固定的煙罩與活動的台車欄(lán)板之間;②固定風箱與轉動(dòng)台車的下動密封板之間;③台車輪與三角梁之間的密封(fēng);④環形風箱上料、卸料處的橫向端部(bù)密封(見圖1)。這些環冷機原密(mì)封基本都(dōu)是采用(yòng)使用周(zhōu)期較短的橡膠材質作為密封材料,不適(shì)合在環冷機持續高溫、低溫轉化(huà)的工礦環境下采用,存在一定的設計缺(quē)陷,造成了能源浪費、環境汙染等問題,而新型(xíng)密封係統整體都是在(zài)充(chōng)分考慮現場工礦條件下進行的升級改造,具備低漏風、長期使用、維護量小、經濟效益顯著等特點。

2 環冷(lěng)機的(de)密封改造

2.1風箱的動靜密封改造

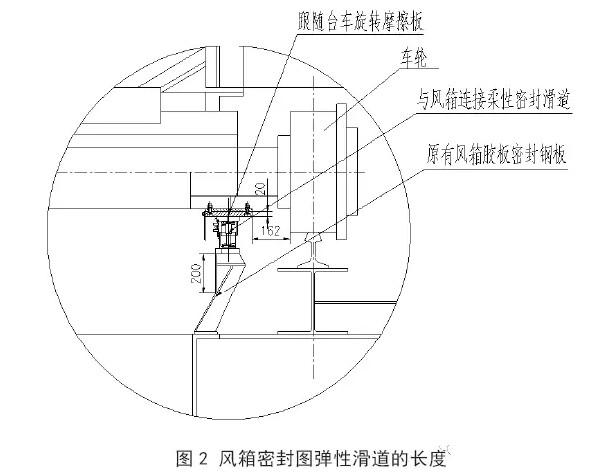

該柔(róu)性密封裝置利用彈簧將(jiāng)密封滑板彈起與台車底麵外沿的平麵滑板相接(jiē)觸形成平麵摩擦環式密封。密封滑板(bǎn)通過彈簧、擋(dǎng)塊(kuài)、限(xiàn)位拉杆密封固定在風(fēng)箱上沿上。若幹個密封滑板沿台車底部內環和外環分別與台車內環底部滑板與外環(huán)底部滑板相接觸(chù),形成良好的密封(見圖2)。在三(sān)角(jiǎo)梁複位不好的情況下,為了提高彈性(xìng)滑(huá)道與欄板下滑板(bǎn)的貼合度,需要盡可能地縮短改造滑道長度(dù),因此設計為780mm。考慮到環冷機工作時跑偏,三角梁複位有(yǒu)時(shí)不到位,環冷機滑道設計左右允許擺動±50mm,上下移動(dòng)40mm。考慮到(dào)實際生產中有時掉台車輪,為保證在台車輪掉下時,不會損(sǔn)壞滑道,所有的滑道都做前後成相關連的,即單個滑道(dào)可以自由上下活動10mm。壓下量超過(guò)10mm,相鄰滑道(dào)自動跟隨向下移(yí)。這種相鄰滑道連動機構既保證了(le)滑道(dào)的自由彈(dàn)起,又(yòu)保(bǎo)證了極端情況下(xià),下沉的三(sān)角梁不會(huì)將風箱上的滑道衝壞。

滑道摩擦麵采用潤滑脂智能潤滑(huá),采用潤滑脂潤滑摩擦係數是石墨潤滑的十幾分之一。環冷機滑道采用的(de)潤滑脂潤滑可以有效地減少滑道磨損,提高滑道使用壽命,同時減少滑道摩擦(cā)阻力,減少傳動摩擦輪打滑(huá)。內外環滑道使(shǐ)用一個供油站向所(suǒ)有(yǒu)潤滑點供潤滑脂,內設2台供油(yóu)泵,一用一備。采用智能給(gěi)油控製係統,控(kòng)製每(měi)個給油點的給(gěi)油量,使其既保證(zhèng)滑道麵潤滑同時又沒有多(duō)餘的油(yóu)外溢。

2.2台車體與三角梁之間的密封

軸端三角梁部分采用(yòng)具有補償功能的(de)機械式金屬密封,通過彈性機構補償實現該處(chù)的密封。由於采用金屬結構,不會存在(zài)橡(xiàng)膠的破損現象,從而(ér)降(jiàng)低漏風,提高了使用壽命。由於台車體與三角梁之間(jiān)沒有相對摩擦運動(dòng)隻(zhī)是(shì)接觸,采用可伸縮的(de)三塊金屬板(兩側各一塊,上部一(yī)塊),有效的堵住台車體與(yǔ)三角梁之間漏風(見圖3)。

2.3環冷(lěng)機台車與熱風罩(zhào)之間密封

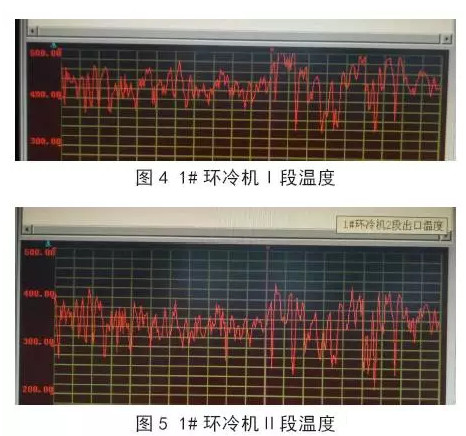

采用機械鱗片密封,在環冷(lěng)機台車欄板上(shàng)沿安裝斜(xié)坡型摩擦滑道,在熱風罩(zhào)下部安裝耐熱彈簧鱗片,該耐熱彈簧鱗片耐熱(rè)450℃。每個鱗片寬度約200mm,長350mm,下端壓在台車欄板上沿安裝(zhuāng)的斜坡型摩擦滑道(dào)上(shàng)。燒結機工作時彈簧鱗片在滑道上滑動,形成摩擦密封,防(fáng)止了冷風(fēng)進入吸塵罩,提高了餘熱廢氣溫度40~60℃(見圖4、圖5)。

2.4頭尾密封

環冷機風箱端頭采用(yòng)全金屬密封。用環冷機專用風箱端頭柔性密封裝置取代現有環(huán)冷風箱端頭固定(dìng)密封箱體。該柔性密封裝置利用寬度很小的板條相互拚接構成密封(fēng)蓋板(bǎn),每(měi)個板條都關聯地浮動設置在機架上。整(zhěng)個密封蓋板中的各個板條可以各自與台車底梁相貼合,實現(xiàn)整個密封蓋(gài)板與台車底梁(liáng)全長範(fàn)圍的良好貼合。密封蓋板中的板條沿板條寬度方向設置的鋼絲繩被串連成一結構上相互關聯的“鏈(liàn)式結構”,通過所形成的“鏈式結構(gòu)”,使所有板條在進行上下浮動時相互聯動。

密封蓋板中兩(liǎng)兩相臨的板條(tiáo)之(zhī)間通過弧形接口結構(gòu)相接,其中一個板條的側邊的斷麵形狀為外凸的圓弧形(xíng),另一個板條(tiáo)的側邊的斷麵形狀為內凹的圓弧形槽(cáo)。兩板條相臨側邊相互嵌套形成所述的弧形接口結構,相臨兩板條可(kě)繞其弧形接口相對轉動,但不能上下(xià)串動。采用弧形接口的好處是相鄰板條接觸更緊密(mì),減少接口縫隙處夾料。當密封蓋板上下(xià)浮動時,板條之間的(de)活動為轉動,避免了板條(tiáo)被(bèi)卡住浮不起來的現象發生(shēng)。

該柔性密封裝置上下活動量100mm,兩端有較大的引導(dǎo)斜坡,保證在台車車輪掉下等極端情況下,能將三角(jiǎo)梁引導到風(fēng)箱端部密封的密封麵上,不被掉車輪的台車衝(chōng)壞。將台車底梁(liáng)下,現有的密封橡膠板去掉,換成可更換的金屬密封橫梁,該密封橫梁運行到環冷機頭部或尾部時與風箱端部柔性密封蓋板接觸,形成(chéng)接觸滑動密封。該密封裝置可(kě)以(yǐ)很好地(dì)密封住環(huán)冷機風(fēng)箱兩個端頭部分。該頭尾密封裝置不僅可以消(xiāo)除風箱端部漏風,同時也可以消除環(huán)冷機卸(xiè)料料鬥(dòu)處揚塵。該密封裝置可以長期使(shǐ)用,事故率低,台車下密封橫梁的磨損部位做成可更換形式,磨損後可以在檢修時更換。

2.5軌道校正、欄板修補漏、軸承修複

現有環冷機與軌道已經變形,台車跑偏。環冷機的機架經過幾年的(de)高溫(wēn)使用有局(jú)部變(biàn)形(xíng),環冷機機架已經不圓了,進行了校正。利用專用(yòng)的工具及測量儀器,在4天內將環冷機機(jī)架校圓,達到不圓度(dù)小於±10mm的要求。環冷(lěng)機軌道現在是不規則的變形,高低不平,調整後的軌(guǐ)道誤差在:橢(tuǒ)圓度小於±5mm,高度誤差(chà)小於±2mm。環(huán)冷機台車攔板(bǎn)現在已經變形(xíng)漏風,開裂部分進行了補焊,對於由於欄板變形引(yǐn)起的連(lián)接縫隙需要用鋼板條將縫隙蓋上,並滿焊。現在環冷機台車關節軸承有一些已經(jīng)損壞,建議利用(yòng)這次停機處理(lǐ)了台車關節軸承的變形(xíng)問題。

3 機械密封(fēng)裝置的應用效果

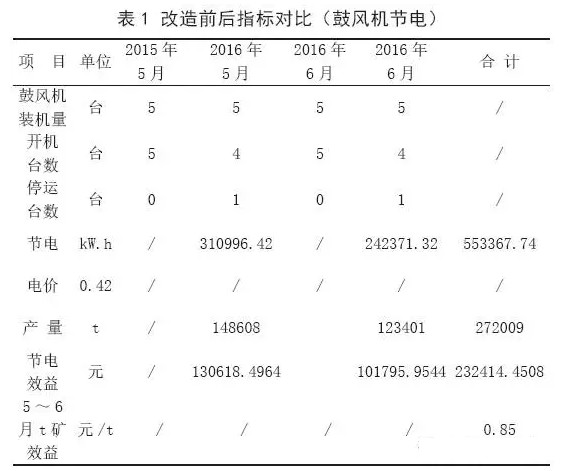

通過實施以上的改造項目,2016年5~6月(yuè)環冷機的環境揚(yáng)塵得到(dào)大大降低,鼓風機節電(diàn)0.85元/t,餘熱的蒸汽產生量提高30.43kg/t,兩項合計年(nián)降低成本468萬元(見表1)。

4 結束語

2016年4月對八鋼280m

2環冷機的4大密封係統進行(háng)了(le)升級改造,從5~6月的節電數據顯示(shì),改造非常(cháng)成功。這種新型密(mì)封裝置結構簡單,安裝、更換(huàn)方便,設計合理,密封不(bú)受(shòu)台車跑偏的影響,解決了鼓風環冷機傳統密封存在的一係列問題。新型密(mì)封裝置(zhì)的應用大大提高了環冷機的(de)冷卻(què)效果,降低了鼓風機用電(diàn)和提高了餘熱發電量,其經濟效益十分明(míng)顯。

來源:《冶金叢刊》2017年4期