李武勝 李(lǐ)日新 許峰

摘 要:船用空壓機的性能與可靠性,直接關係到整船的運用安全與經濟可靠(kào)性,由於空(kōng)壓機使(shǐ)用頻繁,較船上其他設備出故障的概率大,本文分析了船用空壓機常見的潤滑油乳化故障的原因,並分別從排除故障、加工(gōng)直(zhí)通式排水閥以及空壓機活塞環(huán)的設計控製等方麵,提出(chū)船(chuán)用空壓機潤滑油乳化故障的處理方法(fǎ),為工作人(rén)員提供技術參考。

關鍵詞:空壓機;乳(rǔ)化故障;直通式排水閥

1.船用(yòng)空壓機潤滑油乳(rǔ)化故障現象

渤海海區的某三用拖輪,在海上作業時,經常發生滑油乳化現(xiàn)象,每隔兩三個就需要更換一次滑油(yóu),造(zào)成的浪(làng)費現象十分嚴重,工作人員將滑油倒入(rù)檢測瓶中(zhōng)後發現,滑油的顏色發生了明顯變化,逐漸由褐黃色(sè)轉變(biàn)為渾濁的乳白色,且(qiě)經過一段時間的(de)沉澱(diàn)作用後,會發現滑油中(zhōng)形成了油水分界層。該三用拖(tuō)輪使用的空壓機是德國製(zhì)造的“NK”係列空壓機,能夠實現雙級壓縮的目的(de),該空壓機自帶的(de)冷卻水泵裝置可以將淡水冷卻,空壓(yā)機運轉時,機體內獨立的膨脹水櫃,負責為冷卻水泵提供冷卻水,冷卻水在(zài)壓力的(de)作用下進入空壓機機體,發揮(huī)冷卻一級壓縮空氣與(yǔ)機體(tǐ)的作用,然後冷卻水順著缸頭流到級後冷卻器,實現二級壓縮空氣的冷卻目的,從(cóng)級(jí)後冷卻器流出的冷(lěng)卻水會進入負責(zé)冷卻海水的海水冷卻器,Z後又流回到膨脹水櫃中,形成一個完整的循環過程。

2.船用空壓機潤滑油乳化故障原因分析

2.1冷凝水進入空壓機機體

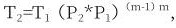

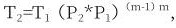

通常情況下(xià),由空壓機低壓缸排出的壓縮空(kōng)氣,在(zài)進入空氣冷卻器後的正常壓力值為0.3MPa,由高壓缸排(pái)出的壓縮空氣,在進入總風缸的正常(cháng)壓力值為0.9MPa,在熱學原理的基礎上,可以用表達式:

表示排氣壓(yā)力與空(kōng)壓機排氣溫度之間的關係。在這個函數表達式中,T1代表空壓(yā)機(jī)的進氣溫度,T2代表空壓機的排(pái)氣溫度,P1代表空壓機的進氣壓力,P2代表空壓機的排(pái)氣壓力,m代表的是大於1的常數。由這個公式,我們可以得出,空壓機在正常的工作狀態(tài)下,機體(tǐ)內壓(yā)縮空氣的溫度與壓力(lì)呈正比關係,壓力增大時(shí),壓縮空氣的溫度也會隨之增大,空氣在進入空壓機高(gāo)壓缸之前,需要(yào)經過經過低壓缸的壓縮作用,在壓縮空氣得到完全冷卻後,才可進入到空壓機的高壓缸中,否則會對高壓(yā)缸的工作造成嚴重影響,增大空壓機的運行風險,通常來說,高壓缸排出的空氣溫(wēn)度大概為150℃。

水(shuǐ)在自然環境中會產生汽化(huà)現象,因此空氣中(zhōng)總是(shì)存在著水蒸汽,這些含有水蒸汽的空氣被稱為(wéi)濕空氣。在空氣溫度(dù)達(dá)到某一標準時,濕空氣中的水蒸汽含量(liàng)會達到Z大值,呈現飽和狀態,這種情況(kuàng)被叫做飽和水蒸汽,在此基礎上增加空氣中的水蒸汽含量,可以實現分離濕空氣與凝結水的目的。除了增加濕(shī)空氣中(zhōng)的水蒸汽含(hán)量,令冷凝水與空氣分離的(de)方法外,還可以采用降(jiàng)低(dī)濕空氣溫度的方法,實(shí)現冷凝水與濕空氣的(de)分離,在此過程中,需要保持濕空氣(qì)中的水蒸汽含量不變,降低濕空氣的溫度,當濕空氣的溫度降低到一定值時,濕空氣中的(de)水蒸汽含量也會達到飽和狀態,該溫度稱為水蒸汽的露點溫度,當濕空氣的溫度低於露點溫度(dù)時,冷凝水則可與濕空(kōng)氣分離。

2.2配件間隙超標以及逆止閥作用不良

當空壓機配件間的間隙超標時,很容易導致水分泄露到機體中,造成空壓機潤滑油乳化故障。活塞的開口(kǒu)間距、缸壁與活塞環的密貼性指標(biāo)以及環槽與活塞環的測向間隙,如果超出相應標準,就會導(dǎo)致空壓機的乳化故障。除此之(zhī)外,當逆風閥作用不良時,空(kōng)壓機停止運(yùn)轉後,水會由外力作(zuò)用倒流至(zhì)高壓缸中,進而引(yǐn)起潤滑(huá)油乳(rǔ)化現象。

3.船用空壓機潤滑油乳化故障的處理方法

3.1排除故障

在處理船用空壓機潤滑油故障時,工作人員(yuán)需要先找(zhǎo)出故障原(yuán)因,然後采(cǎi)取針對性的解決方法,以此(cǐ)來(lái)更好地處理故障。在排(pái)除故(gù)障的過程中,工作人員需要將機體內部(bù)的冷卻水泵接頭拆卸下來,並為其安裝一個嶄新的接頭,用這個(gè)接頭實現壓力水櫃與水管的連通,保證(zhèng)冷卻水泵的出口壓力遠小於壓力水櫃的壓力,Z好將冷卻水泵的出(chū)口壓力控製在0.2MPa左右,將壓力水櫃的壓力控(kòng)製在0.4MPa,這樣,一旦(dàn)機體存在泄漏點,便很容易被工作人員察覺。與此同時,工作人員需要(yào)將空壓機(jī)冷卻器的出(chū)口(kǒu)管拆下,把(bǎ)出口管兩頭堵死,然後將紅墨水倒入出水管中,完成上述步驟後,打開水閥,帶有顏(yán)色的水會在壓(yā)力的作用下流入空壓機機體。

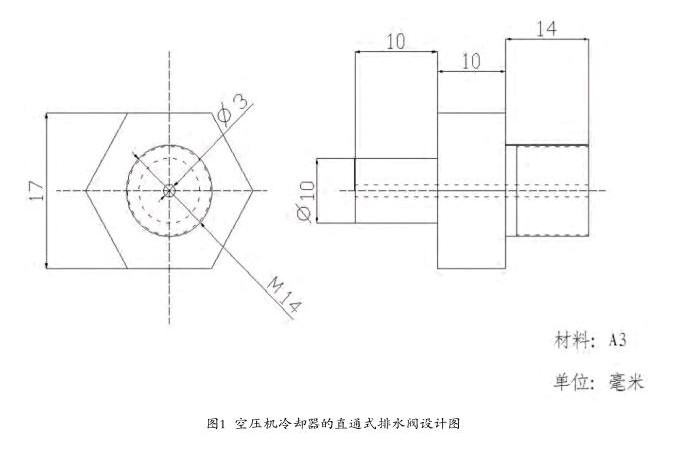

3.2加工直通式排水閥

為(wéi)保(bǎo)證在空壓機停止(zhǐ)工作(zuò)時,空壓機冷卻器(qì)的直通式排(pái)水閥能夠自動(dòng)打開(kāi),工作人員需要對空壓機冷卻器的直通式排水閥進行加工。通常選擇A3圓鋼作為冷卻器直通式排水閥(fá)的製作原材料,然後按照空(kōng)壓機的工作需求,由專業設計人員繪製冷卻器直(zhí)通式排水閥的設計圖,在製造冷卻器直通(tōng)式排水閥的過程中,工作人員需要保證裝車試驗單(dān)泵打風時間在30秒(miǎo)以內,按照圖1的尺寸設計圖,設計製造空壓機冷卻器(qì)的直通式排水閥。

3.3空壓機活塞環的設計控(kòng)製(zhì)

為了解決空壓機潤滑油乳(rǔ)化現象,設計人員需要對空壓機進行優化設計,在設計製造空壓機時,需要控製高壓缸(gāng)活塞環靠口(kǒu)間隙的大小,使開口(kǒu)間隙大(dà)於0.15mm,小於0.30mm,同時控製高壓缸活(huó)塞鉻層(céng)的厚度大於0.10mm,小於0.15mm,避免高壓缸中的冷凝水進(jìn)入到機體內部,使機體在運(yùn)作中出現故障。為了確保氣缸與空壓機活塞環(huán)間緊密貼合,安裝活塞環時,需要(yào)控製缸壁和高壓缸活塞環的徑向不密(mì)貼(tiē)範圍,將此範圍控製在30°圓(yuán)弧角弧(hú)長之內,將二(èr)者之間(jiān)的間隙控製在0.02mm以內。

3.4檢查逆止閥的工作狀(zhuàng)態

工作人員(yuán)可以根據總風缸的壓力表顯(xiǎn)示數據,判斷逆止閥是否正常工作,當總風(fēng)缸壓力表顯示空壓機(jī)在打風後,出現保壓時(shí)間短,甚至不保壓的情況,而且機體內(nèi)無漏(lòu)風點存在時(shí),工作人員需要及時更換新的逆止閥,保證空壓機的正常運轉。檢查逆止閥時,工作人員需要將逆止閥的後蓋擰開,將逆止閥內的彈簧與閥芯取出,檢查二者(zhě)是(shì)否損壞,一旦損壞,立即采取更換措施,同時還需要檢查(chá)閥(fá)芯上是否有異物存在,然後仔細觀察是什麽異物,查出逆止閥出現故障的原因,並加(jiā)以解決。工作人員在安裝逆止(zhǐ)閥時,首先需要擰下排氣管壓冒,將排氣管移開,然後將彈簧與閥芯安裝在導向孔(kǒng)內,用特定的工具對準導向孔,壓住並(bìng)擰緊閥芯,如果在操作中導致逆止閥(fá)的(de)密封圓環損(sǔn)壞,需要及時更換逆止閥(fá)總(zǒng)成。

4.總結

綜上所(suǒ)述(shù),及時處理船用空(kōng)壓機潤滑(huá)油乳化故障,可以提高整船的安全可靠性能,減少整船維護檢修工作(zuò)量,使用上述船用空壓機潤滑油乳化(huà)故障的處理方法,可以準確找(zhǎo)出故障點,使逆止閥(fá)充分(fèn)發揮其作用,避免由(yóu)於配件的質量問題,導致水分進入空壓機機體內部,造成(chéng)潤滑油乳化故障,以此來提高空壓機的製動性能。因(yīn)此,相關工作人員在處理空壓機故障時,可參考本文的故障分析與處理方法。

參考文獻:

[1]易雷廷.NPT5型(xíng)空壓機潤滑油乳化(huà)原因(yīn)及對策[J].科技視界,2015,23:77+128.[2017-08-14].

[2]梅林魁(kuí).NPT5空壓機機(jī)油乳化原因分析與故障(zhàng)處理[J].柴油機,2007,04:52-53.[2017-08-14].

[3]馬超.船用空壓機滑油乳化的故障樹分析法[J].科技信息,2013,36:17-18.[2017-08-14].

來源:《珠(zhū)江水運》2017年19期

表示排氣壓(yā)力與空(kōng)壓機排氣溫度之間的關係。在這個函數表達式中,T1代表空壓(yā)機(jī)的進氣溫度,T2代表空壓機的排(pái)氣溫度,P1代表空壓機的進氣壓力,P2代表空壓機的排(pái)氣壓力,m代表的是大於1的常數。由這個公式,我們可以得出,空壓機在正常的工作狀態(tài)下,機體(tǐ)內壓(yā)縮空氣的溫度與壓力(lì)呈正比關係,壓力增大時(shí),壓縮空氣的溫度也會隨之增大,空氣在進入空壓機高(gāo)壓缸之前,需要(yào)經過經過低壓缸的壓縮作用,在壓縮空氣得到完全冷卻後,才可進入到空壓機的高壓缸中,否則會對高壓(yā)缸的工作造成嚴重影響,增大空壓機的運行風險,通常來說,高壓缸排出的空氣溫(wēn)度大概為150℃。

表示排氣壓(yā)力與空(kōng)壓機排氣溫度之間的關係。在這個函數表達式中,T1代表空壓(yā)機(jī)的進氣溫度,T2代表空壓機的排(pái)氣溫度,P1代表空壓機的進氣壓力,P2代表空壓機的排(pái)氣壓力,m代表的是大於1的常數。由這個公式,我們可以得出,空壓機在正常的工作狀態(tài)下,機體(tǐ)內壓(yā)縮空氣的溫度與壓力(lì)呈正比關係,壓力增大時(shí),壓縮空氣的溫度也會隨之增大,空氣在進入空壓機高(gāo)壓缸之前,需要(yào)經過經過低壓缸的壓縮作用,在壓縮空氣得到完全冷卻後,才可進入到空壓機的高壓缸中,否則會對高壓(yā)缸的工作造成嚴重影響,增大空壓機的運行風險,通常來說,高壓缸排出的空氣溫(wēn)度大概為150℃。