汽輪機主油泵用於供(gòng)給汽輪機組的軸承(chéng)潤滑油和調速係統用油,某天(tiān)然氣熱電聯產電廠135MW汽輪(lún)機組於(yú)2015年底投產運行,因該機組為(wéi)調峰機組,啟停頻繁(fán),對設備的可(kě)靠性提出(chū)了更高的(de)要求。主油泵做為重(chóng)要設備(bèi),其是否能(néng)正(zhèng)常運行直接關係到汽輪(lún)機運行的安全性和可靠性,因此,解(jiě)決和防範主油泵斷軸問題非常重(chóng)要。

圖1 主油泵結構

圖中,1為泵(bèng)軸;2為泵殼;3為葉輪;4為浮動軸瓦;5為鎖定螺母;6為危急遮斷裝置;7為連接靠背輪;8為斷裂位置

1 主油泵的作用與結(jié)構

主油泵是汽輪機的重要(yào)附屬部件之一,安裝在機組前箱(xiāng)內部,在汽輪機全速時,為機組(zǔ)提(tí)供全部的潤滑油和(hé)保(bǎo)安油。在汽輪機啟、停機過程中,機(jī)組潤滑油和保安油則由輔助交流潤滑油泵和高壓啟動(dòng)油泵提供。使用主油泵既(jì)能節省廠用電,也能防止因交流潤滑(huá)泵斷電而產生斷(duàn)油燒瓦(wǎ)的風險。

該汽(qì)輪機主油泵結構如圖1所示。

2 兩次斷(duàn)軸的現象與過程

該發電廠2016年曾2次在機組帶負荷運行(háng)期間發生主油泵泵軸斷裂,導致汽輪機組非停事(shì)件。

次事件發(fā)生在7月4日10:26:05,機組帶117MW負荷運行時,ETS(汽輪機跳閘保護係統)動作,首出“DEH(汽輪機數(shù)字電液控製係(xì)統)跳機”。檢查主油泵出口(kǒu)油壓曆史曲線,在0.5s內出口(kǒu)油壓從正常運行時的1.85MPa突(tū)降至0.25MPa,主(zhǔ)油泵入口壓力降至0.0867MPa,潤滑油母管壓力降至0.0119MPa,隨後交流潤滑油泵(bèng)和直(zhí)流(liú)潤滑油泵均啟動。10:26:11,潤滑油(yóu)壓(yā)恢複,潤滑油母管壓力為0.126MPa,主油泵(bèng)進口油壓0.23MPa。檢查汽輪機軸係瓦(wǎ)溫、振動均(jun1)在正常範圍內。通過前箱(xiāng)位置的觀察孔檢(jiǎn)查盤車狀態下主油泵自由端的泵軸轉動情況,判斷主油泵泵軸已斷裂。當機組具備條件後,打開前箱和主油泵進行檢查,確認泵軸斷裂,斷裂位置為圖1中的8所示(shì)位置,主(zhǔ)油泵的浮動軸瓦存在磨損情況。

第二次事件發生在9月22日10:43:23,機組帶59MW負荷運行時,ETS動作,首(shǒu)出“DEH跳機”,現象(xiàng)和動作情況與次相同。

在發生次斷軸後,汽輪機廠家和發電廠的相關技術(shù)人員(yuán)對斷軸(zhóu)原(yuán)因進行分析,判定斷(duàn)軸原因是:主油泵泵軸存在熱處理或(huò)軸中心(xīn)找正不到位等缺陷,屬偶發性事件。於是采取更換同型(xíng)號(hào)新泵軸的處理方式,在汽輪機完成(chéng)注油、機械超速等相關試(shì)驗後投入正常使用。然而(ér),馬上發生第二次斷裂,且從運行數據顯示,根泵軸運行時間將近1200h,第二根(gēn)泵軸運行時(shí)間不到450h,接連發生2次汽(qì)輪機主油泵斷(duàn)軸,不(bú)能定(dìng)性為偶發性事件,同時在(zài)第二次(cì)斷軸後的檢查過程中發現,前箱一側前壓板的螺栓(shuān)鬆動,底板座螺孔牙紋拉裂脫落。

3 原因分析

3.1材質分析(xī)

該(gāi)汽輪(lún)機主油泵軸材質采用40CrA合金鋼,對(duì)2根斷裂的主油泵軸的化學成分(fèn)、機械性能以及金相進行檢查(chá)和(hé)分析。檢測結果表明:化(huà)學成分符合GB/T3077-1999標準;機(jī)械性能的檢測結(jié)果(guǒ)基本符合NB2074《經調質的(de)一(yī)般鍛件和型鋼製件技術條件(南汽)》的(de)要求(見(jiàn)表1),其中金屬機(jī)械性能塑性延伸(shēn)強度(Rp0.2)偏低;斷麵金相見(jiàn)圖2,顯示為珠光體+鐵素體,判斷(duàn)泵軸熱處理效果偏(piān)差。由此(cǐ)認為:主(zhǔ)油泵泵軸熱處理效果差導致(zhì)了Rp0.2等機械性能指標低於或接近標準值。

從(cóng)2次斷軸的斷口(見圖2)觀察斷裂源,有(yǒu)較多台階,判斷為多源斷裂,該處為(wéi)泵軸外徑變化的應力(lì)集中位置;擴展區(qū)占整個斷麵(miàn)較大部分區域(yù),且存在貝紋線;瞬斷區位於(yú)一側斷口邊緣,偏離斷麵中心位置,說明泵軸在斷(duàn)裂時受力不均。因(yīn)此排除2次斷軸處存在(zài)沙眼、缺口等(děng)缺陷,判斷為疲(pí)勞斷裂。

表1 機械性能(40CrA)檢測結果

圖2 斷裂麵和斷(duàn)麵金相

3.2安裝與結構方麵分(fèn)析

泵軸在安(ān)裝過程中,與油封環(huán)、浮動(dòng)軸瓦之間的間隙以及短軸晃度,包括主油泵安裝的所有參數均符合安裝設計要(yào)求。在(zài)汽輪機啟動運行(háng)期間,對(duì)前箱前端位置的(de)各(gè)方向位移量進行監測,發現前(qián)箱前端存在5mm的上抬,大於浮動軸瓦自調節能力3mm的範圍。從前箱右側前壓板底板座螺孔牙紋脫落可以發現上抬作用力(lì)非常大。從前箱的布置(見圖3)可以看出前(qián)箱有2處與高壓缸連接,分別為(wéi)位於高壓缸下缸(gāng)中分麵位置(zhì)的貓爪和位於前箱底部位(wèi)置的拉回裝(zhuāng)置,這將導致在高(gāo)壓缸向前和向下膨脹不均時對前箱產生上抬的作用力。基於以上考慮,將圖3中位置2的貓爪橫銷前後插板撤除,釋放貓爪對前箱推拉力。在機組(zǔ)滿負荷時測量前箱的上抬(tái)幅度為0.53mm,此上抬量在(zài)浮動軸瓦(wǎ)自調節能力範圍之內。因(yīn)此判斷前(qián)箱(xiāng)的上抬導致超(chāo)出浮動軸(zhóu)瓦的浮動能力範圍,使泵軸受力,這是發生泵軸斷裂的主要原因。

圖3 前箱布置

圖(tú)中,1為汽輪機前箱(xiāng);2為貓爪連接處;3為拉回裝置連接處;4為高壓缸上缸;5為高壓缸下缸;6為前箱上抬測量位置;7為壓板位置。

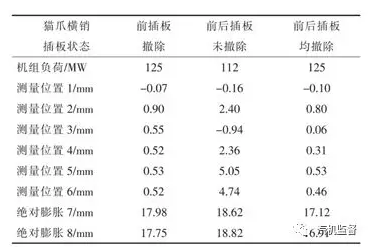

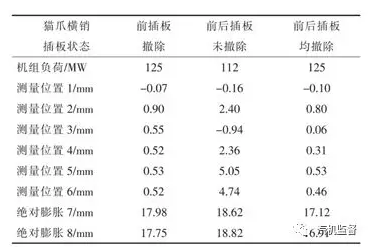

根據圖4所示進行架表測量,在貓爪橫(héng)銷插板(bǎn)撤除前後的不同狀態下,測得的前箱上抬量和機組膨脹數據見表2。

圖4 架表位置示(shì)意

表2 前(qián)箱上抬量數據(jù)

注:測(cè)量數據為正表示上抬,為負表示下(xià)沉。

從(cóng)泵軸斷裂處分析,斷裂位置均在該軸葉輪安裝位置的Φ104-Φ86變徑處,此處R角為R0.4,根據有限元分析結果,此處應力為40MPa,是應力集中的薄弱部位。因此判斷(duàn)應力集(jí)中也是此處產生斷裂(liè)的誘因之一。

4 處理與防範措施

針對2次斷軸情況,對主油泵及相關設備做以下處理:

(1)調整(zhěng)前箱與高壓缸連接的拉回裝置和貓爪的相互配合,將貓爪橫銷處的前後插板撤除,消除前箱上抬。

(2)將泵軸Φ104-Φ86變徑處R角(jiǎo)從(cóng)R0.4提高到R2.5,提高設(shè)計安全裕度,盡可能防止變徑處的應力集中現象。

(3)提升主油泵的泵(bèng)軸材質,將原先的40CrA鋼更換為30Cr2Ni4MoV鋼。30Cr2Ni4MoV鋼廣泛(fàn)應用於汽輪機低壓轉子,其綜合機械性能好,具有良好的衝擊韌性和和較低的韌脆性(xìng)轉變溫度,較40CrA鋼具有更好的機械性能,其技術規範數據見表3。

表3 機械性能(30Cr2Ni4MoV)

(4)在浮動軸瓦座位置(zhì)安裝(zhuāng)溫度探頭(tóu),監測浮動軸瓦運行狀(zhuàng)態;在前箱頭部安裝上下位移傳感器,監測(cè)前箱(xiāng)的上抬情況,對(duì)浮動軸瓦磨損情況進行(háng)檢查監控。

經過機組一(yī)年多時(shí)間的運(yùn)行過程中(zhōng)對浮動軸(zhóu)瓦的監測,確認主油泵浮動軸瓦和泵軸狀態良好(hǎo),主油泵運(yùn)行(háng)正常,問題得到了(le)有效控製(zhì)。

5 結語

通(tōng)過以上分析得出,2個主油泵泵軸斷裂的(de)直接原因為前箱的上抬超出了泵軸本身的自調節能力範圍,加上40CrA材質的泵軸熱(rè)處(chù)理工藝不理想使延伸強度(dù)(Rp0.2)等機械性能偏低,從而使泵軸受力後在應力集中的變徑處(chù)產生疲勞斷裂,同時機組的頻繁啟停也加速了斷軸的發生。

汽輪(lún)機(jī)主油泵(bèng)運行的可靠性直接(jiē)影響機組的安全,對主油泵安裝及相關部件的設計、製造和安裝都應(yīng)慎重考慮和嚴格把關。針對(duì)參與電網(wǎng)調峰的燃汽輪(lún)機的運行常態,設備(bèi)製造廠須充分考慮和防範機組頻繁啟停機對設備運行(háng)安全帶來的不利影響。

(來源(yuán):汽機監督)