短信碼登錄

密(mì)碼登錄

獲取短信驗(yàn)證(zhèng)碼

獲取短信驗(yàn)證(zhèng)碼

2024-08-21

朱永利 徐蘭俠 高紅心 張秋燕

(河北省冶金學會)

摘 要:通(tōng)過對(duì)平立交替短應力線軋機翻轉(zhuǎn)減(jiǎn)速機損壞問題(tí)的(de)類比分析,對(duì)損壞方式(shì)進行(háng)總結,得出維修過程中齒輪軸軸向串量預留的重要性。通過(guò)改變設備維修工藝及技術要求(qiú)和軸承的定位方式加強。優化了 軸承的運行狀態。達到(dào)了穩定設備運行、延長了在線使用時間(jiān)、減少了備件費用的目的。

1、簡介

第二鋼軋廠一棒生產線全線共20架軋機,平立交替布(bù)置(zhì),粗軋機8架,中軋機6架,精(jīng)軋機6架。其中16、18、20ral機為(wéi)平立可轉換卡盤式(shì)短(duǎn)應力線軋機。該(gāi)生產線設計最高軋製速度為18米/秒。

平立轉換16、18、20#軋機傳動方式是電機通過地麵減速機實現第(dì)一次減速。當軋機水平位使用時,地麵(miàn)減速機通過快裝接手直連翻轉減速機輸入軸,經過翻轉減速機第二次減速,翻轉減(jiǎn)速機兩個輸出軸分別帶動(dòng)2個(gè)萬(wàn)向(xiàng)接軸通過(guò)兩個自調心套筒(tǒng)連接上下兩個軋輥,反向旋轉實現(xiàn)水平(píng)軋製。當軋機立(lì)位使用時,地麵減速機通過快裝(zhuāng)接手直連傘齒輪箱(xiāng)(i=1),通過一對圓錐齒(chǐ)輪傳動改(gǎi)變傳動方向,傘齒輪箱與韶轉減速(sù)機相連,翻轉減速機帶動兩個軋輥,反向旋轉實現立式軋製。

2、問(wèn)題(tí)提出

隨著設備管理(lǐ)的精細化,對設備完好率和長周期使用(yòng)的要求也(yě)越來(lái)越(yuè)高。設備維修質(zhì)量及結構(gòu)的優劣已經成為設備在線時間長短、事故(gù)頻度的關(guān)鍵性因素,從而決定設備各(gè)項經濟技術指標是否優良,因此對相關問題進行探討非常必要。下麵結合(hé)一棒16#、18#、20#軋機翻轉減速機頻繁(fán)損壞問(wèn)題做進一步探討。

3、使用情況(kuàng)分析

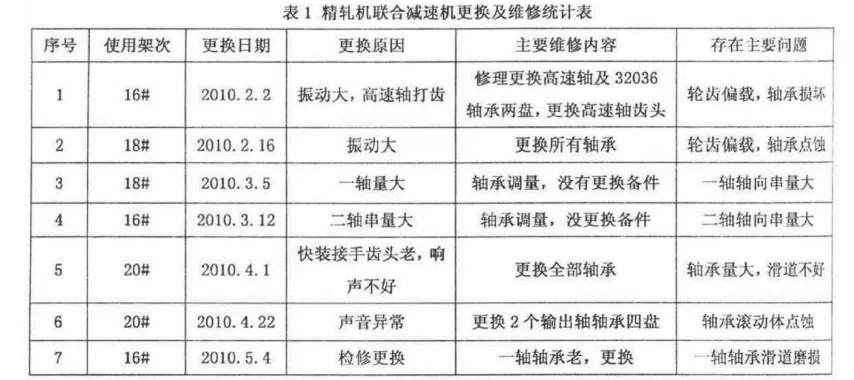

精軋機翻(fān)轉減速機更換、維修(xiū)情況及分析:

從以上翻轉減速機更換及(jí)維修內容可以看出(chū),設備存在的主要問題如下(xià):第一,一軸、二軸(zhóu)軸承使(shǐ)用存在問題;第二,齒輪存在嚴重的偏載現象,集中反映到一軸、二軸齒輪軸上;第三,軸承存在點蝕(shí)現象:第(dì)四運行中存在噪聲。

4、結構分析

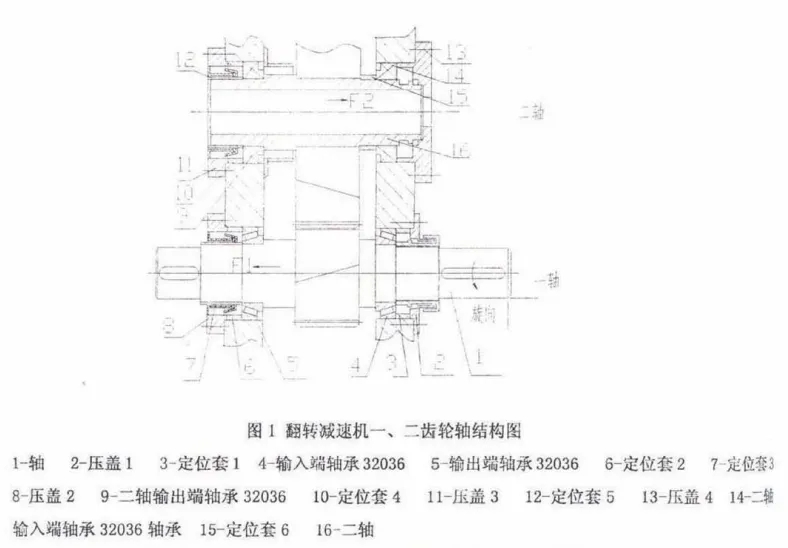

對翻轉減速(sù)機一、二齒輪軸結構進行分析,結構圖如附圖(一)所(suǒ)示。

軸(zhóu)承的配置方式為預調整軸承(X型)配置,這種配置方式需要兩(liǎng)端(duān)定位。一、二齒(chǐ)輪軸選用的是單列圓錐(zhuī)輥子軸承支撐結(jié)構,均為壓蓋定位軸承方式通過調整壓蓋的軸向尺寸來保證軸承內部遊(yóu)隙(串量)的要求。

該減(jiǎn)速機的一軸軸(zhóu)向(xiàng)負荷F1主要(yào)作用在附圖(一)圖(tú)示方向上(shàng),一軸的軸(zhóu)承(chéng)(件4)不承受軸向負荷,主要起到配對支(zhī)撐作用,軸向負荷主要由(yóu)件5承擔。鋼料出、入軋機過程中,在附加衝擊負荷(hé)作用下,使件5產生不良的滾動(dòng)條件(jiàn),潤滑油膜瞬(shùn)問(wèn)被破壞,滑(huá)道受損,同時增加保持架承受(shòu)的應力,無法充分發揮軸承的(de)負載能力,產生噪聲和破壞。加劇了件5的滑道磨損。件5磨損反應到(dào)件4的結果(guǒ)就是軸向串量繼續增加(也就是軸承(chéng)的遊隙都集中(zhōng)到件4的(de)軸承上。受徑(jìng)向力的作用,一軸要向遠(yuǎn)方移動以消除間(jiān)隙。最後的結(jié)果是一軸與二軸在右側的中心距逐(zhú)步變大),造成(chéng)整個齒輪軸偏斜現(xiàn)象,也就是輸入端向下偏斜,反應到齒輪上就(jiù)是齒輪偏載,偏向左側,齒麵受損。另外,受力(lì)軸承件5外圈采用件6定位方式。設備(bèi)運行過程中, 在負荷F1的作(zuò)用下(xià),對於件5外圈產生軸向衝擊。當(dāng)負荷(hé)F1減少時.軸承壓蓋又對軸承外圈產生反(fǎn)向的回彈。在交變力作用下(xià),軸(zhóu)承外圈反複運動,造成件5軸承他磨損及軸承壓(yā)蓋與外圈接觸麵的磨損,齒輪偏載狀(zhuàng)態會更加惡劣,加劇設備(bèi)的損壞和噪聲的增(zēng)加(jiā)。

綜上(shàng),在(zài)設備運轉中極易形成兩(liǎng)種破(pò)壞現(xiàn)象:第一,件5的軸承滑道磨損,使得一軸軸向串量進(jìn)一步加(jiā)大(dà),軸的旋轉精度降低;第二,件5軸承位磨(mó)損;第三,因為軸向串量的加大,引起一(yī)軸(zhóu)和二軸不平行,同時偏斜。反映到傳動齒輪上就是(shì)斜齒輪受力麵(miàn)接觸部位偏,發生偏載現象。

減速機(jī)在線使(shǐ)用中,串(chuàn)量檢查、調節困難,所以隨(suí)著使用時間的延長,串量會不斷增加(jiā),齒麵開始出現點蝕和剝落現象(xiàng),減速機響聲會越來越大,達到一定程度後隨著齒輪承載能力的進(jìn)一步降低,齒輪最(zuì)終打齒。為避免事故,設備隻能(néng)通過頻繁更換,下線檢修更換軸承來延長(zhǎng)齒輪的壽命。

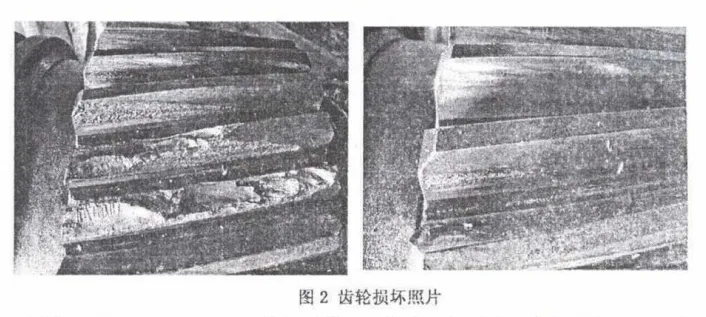

而這一分析在近(jìn)期減速機更換後設備維修中(zhōng)已經得到了驗證(zhèng),偏載、軸承損壞是普遍現象。可以(yǐ)參考附圖(二)2010.2.2因振動大,高(gāo)速軸打齒而換下來的損壞件相片。

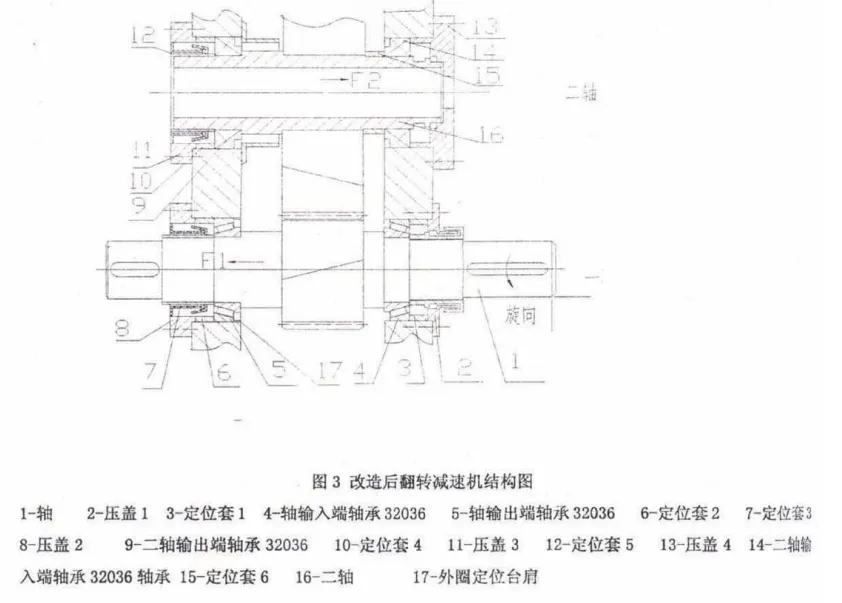

為了改變這一對設(shè)備運行及其不利的結構。我們主要從以下兩個(gè)方麵做工作。第一,首先改變設備維修工藝及技術要求。圖紙的原始要求軸向串量調整(zhěng)至0.28-0.32mm,而且裝配過程中檢驗串量是(shì)在壓蓋與箱體(tǐ)間沒打膠的條件下進行的,根據(jù)這一數掘確(què)定軸向串量並(bìng)最(zuì)終裝配後,軸向串量加大0.10-0.12mm(密封膠補償厚度(dù)0.10-0.12mm),因此我們對於該串量要求數鎔進行了調整(zhěng)變為0.18-0.20mm,確保裝配(pèi)完成後軸向串量的要求,達到最佳的初始裝配軸承遊隙要求。第二,軸承的定位方式加強。件5作(zuò)為受力端軸承承受大的軸向力,為消除負荷F1交變中對於軸承及軸承位的劣化影響,所以對於一軸受力軸承外圈定位做一改動(dòng),改為雙(shuāng)向定饑確保(bǎo)件5外圈無軸向運動傾(qīng)向。方法就是軸承外圈位補(bǔ)焊加工出不影響軸承拆卸的定(dìng)位台肩見件(jiàn)號17。見圖3改造後翻轉減速機結構圖。

通過以上分析得出翻轉減速機更換頻繁的主要症結點在軸承(chéng)的預留遊隙及定位方式上。把這兩(liǎng)個問題解決後,通過實踐檢(jiǎn)驗設備達到了穩定運行的目的,延長了在線使用時間,減少了備件費用,效果明(míng)顯。

5、結束語

筆者(zhě)認為使用此種結構形式的減速(sù)機(jī)比較普遍,由(yóu)於(yú)衝擊負荷(hé)的不同其(qí)損壞程度有所差異。如果單用途減速機且隻(zhī)承受單向負荷,建議在設計時或檢(jiǎn)修(xiū)時此改進方案(àn)可以借鑒。

2012年全國(guó)軋鋼生產技術會論文集(下)

(版權歸原作者或機構所有)