短信碼登錄

密碼登錄(lù)

獲取短信驗證碼

獲取短信驗證碼

2023-07-21

駱秀金,工程師

(江蘇海服技術發展有限公司)

0 引言

安慶大發柴(chái)油機6DK-20是當今世界先進水平中速柴油機之一(yī),由於(yú)其性能(néng)優越、強化係數高、體積小、功率大、可靠性(xìng)高、經濟性好、維修方便等特(tè)點,廣泛用作船舶發電柴油機,為全船設備提供電力服務,在船舶安(ān)全營運中起著重要作(zuò)用。安慶大(dà)發6DK-20柴油機高壓(yā)油泵結(jié)構複雜,柱塞套筒偶件設計有(yǒu)燃油潤滑係統,還設計(jì)有(yǒu)單獨的滑油潤滑係統,工作穩定,但管理要求高,一旦對設備不熟悉,疏於管理,會引起高壓油泵大量滑油泄漏,導致柴油機滑油消耗異常,威脅船舶安(ān)全(quán),帶來巨大經(jīng)濟(jì)損失。本文對發電柴油機6DK-20滑油異(yì)常消耗故障進行分析,總結(jié)管理方法(fǎ),避免同類型柴油機故障的重複發生。

1 設備簡介

1.1 概述和設備參數

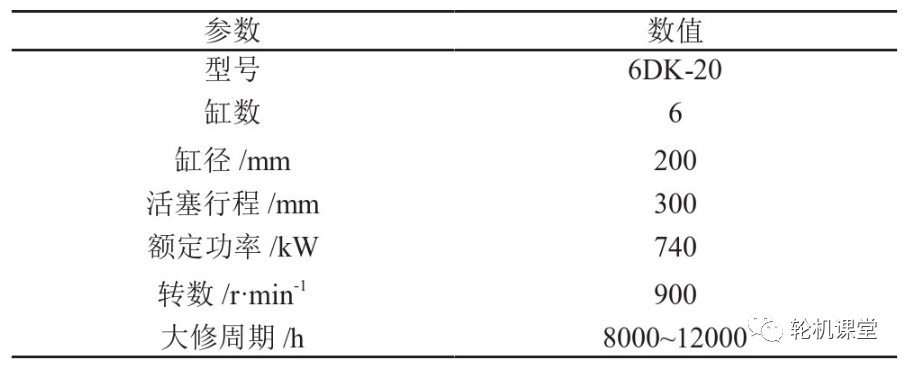

發電機柴油機6DK-20屬於安慶大發係列,設備參數如表1所(suǒ)示,由安(ān)慶船用(yòng)柴油機廠生產的直立、水(shuǐ)冷、直接噴射式(shì)4衝程柴油機,裝有中冷器的廢氣渦輪增壓,直接啟動閥啟動,凸輪采用大直徑凸輪軸(zhóu),其燃油(yóu)凸輪與軸和正時齒輪與軸均為液壓緊固(gù),氣缸和軸(zhóu)頸號碼1、2、3、4、5、6從功(gōng)率輸出端數(shù)起,該(gāi)機使用的滑油型號為580CF-4。

表1 設備參數

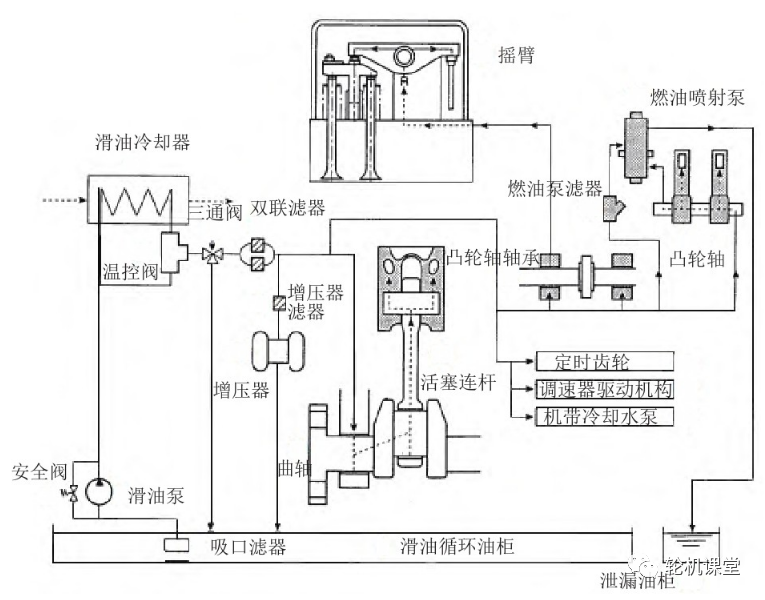

1.2 柴油機潤滑油係統(tǒng)

在柴油機潤滑係統的管理(lǐ)中,正確選(xuǎn)擇合適(shì)的油品非常關鍵。不同類型的柴油機(jī),其結構特點和轉速也不同:若配合間隙大就需要使用粘度大的潤滑油;轉速高則需要摩擦副表麵布油快,對應的滑油(yóu)粘度較低[1]。柴油(yóu)機潤滑係統的作用是保(bǎo)證供給柴油機動力裝置各運動部件的潤滑和冷器(qì)所需的潤滑油,起到減磨、冷卻、清潔、密封、防腐、減輕噪音、轉遞動力作用[2]。安慶大發柴油機6DK-20的潤滑油係統如圖1所示,潤(rùn)滑油泵從柴油機的循環油櫃通過濾器吸入滑油,送到滑油冷卻器,一路潤滑油經過滑油(yóu)冷(lěng)卻器內部冷卻,另一路旁通後通過溫度控製閥和冷卻(què)的滑油混(hún)合後排出,排出口設有三通(tōng)閥,確保滑油異常高壓時手動轉換(huàn)三通閥到循環油櫃,混(hún)合後的滑油經過雙聯濾器過濾後送至設備各部件起到潤滑作用:1)再次(cì)通過潤滑油細濾器送至增壓器裝置潤滑軸承(chéng);2)通(tōng)過曲軸內部通道,滑油供應至主軸承、曲柄銷、活塞銷、活塞頭進行潤滑和冷卻;3)滑油供應至凸輪(lún)軸、缸頭搖臂、進排氣閥機構進行潤滑;4)滑油供應至定(dìng)時(shí)齒輪、調速器驅動機構、冷卻水泵齒輪進行潤滑;5)滑油(yóu)供應至(zhì)進排氣擺臂機構進行潤(rùn)滑;6)滑油供應至高壓油泵潤滑柱塞套筒偶(ǒu)件,這個設計在發電柴油機裏很少見(jiàn),也很容易被輪機管理者忽(hū)視。

圖1 潤滑油係統圖

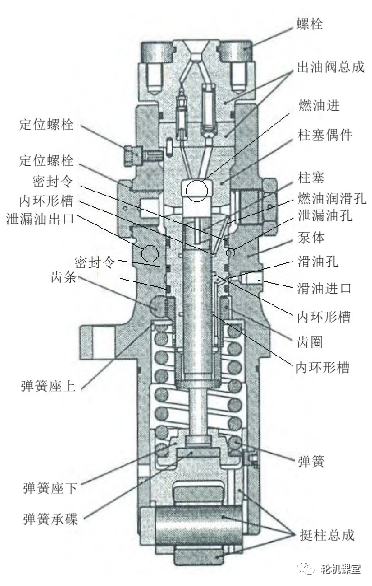

1.3 柴油機的高壓(yā)油泵

高壓油泵內部機構(見圖2)設計了3個主要通道,圖中的A孔是燃油(yóu)通道,B孔是燃油和滑油的泄漏監測(cè)通道,C孔是滑油潤滑通道。燃油通過A孔進入到高壓油泵本體後到達本體(tǐ)和套筒的上部環形空(kōng)間,經過圖2中套筒外的A1燃油潤滑孔穿(chuān)過內部鑽孔到達套筒內的A2內環形槽,潤滑柱塞套筒偶件。B孔的泄漏檢測通道是圖2中套筒內部B2內環形(xíng)槽通過內部鑽孔到達套筒外表麵的B1孔,經過B1再到達高壓油泵本體B孔(kǒng),B孔經過(guò)油管接到漏油警報,持續監(jiān)測發電機高壓泵的(de)燃油漏泄情況。圖2中的(de)C孔是來自滑油泵的高壓滑油接(jiē)到高(gāo)壓油泵本體和套筒間C1孔,經過(guò)套筒內(nèi)部的鑽(zuàn)孔到達套筒內表麵的C2內環形槽,潤滑柱塞偶件。由於在柱塞套筒和高壓(yā)油泵本體間設計有圖2中O1、O2、O3三道O形密封令,把燃油通道、泄漏檢測通道、滑油潤滑通(tōng)道相互隔開,互不相通。不過在高壓油泵正常運轉時,柱塞套筒偶(ǒu)件(jiàn)做的再精密,也會存有工作(zuò)間隙,加上柱塞套筒偶件長期(qī)運行的正常磨損,A2內環形槽處的燃油還是會少量滲漏到B2內環形槽,同樣C2內環形槽處(chù)的滑油也會滲漏到B2內環形槽,柴油機正(zhèng)常運(yùn)轉中,B泄(xiè)油口微量(liàng)泄漏是正常現象。

2 故障現象

3台(tái)發電柴油機長期(qī)有不同程(chéng)度的係統滑油異常消耗現象,一直困擾著船舶管理人員,也(yě)威脅著船舶安全(quán)。通過查看柴油機(jī)檢修記錄簿中大修保養數據和輪機日誌滑油(yóu)消耗記錄,統計出3台發(fā)電機係統潤滑油消耗數據,如表2所(suǒ)示。NO.1發電(diàn)柴油機距離上次大修保養已運行4052 h,每(měi)天係統滑油消耗30.4 L;NO.2發電柴油機距離上次發電機大修保養已運行7120 h,每天係統滑油消耗(hào)59.8 L;NO.3發電柴油機距離上次(cì)大修保養已運行8526 h,每(měi)天係統滑油消耗70.2 L,正常1台發電柴油機的滑油(yóu)每日消耗在10 L以內。通過發電機滑油循環油(yóu)櫃油位的多(duō)次連續測量監測,發現NO.3號發電柴油機在不運行時,滑油也有消耗。

圖2 高壓油泵內部結構圖

表2 3台發電機係(xì)統潤滑油消耗(hào)數據

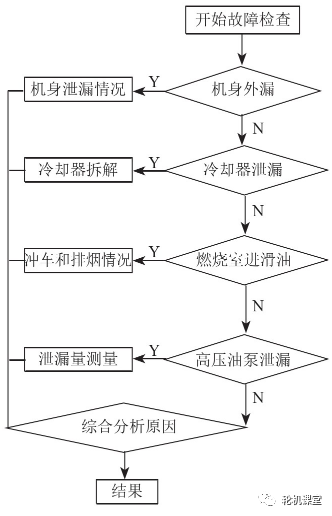

3 故(gù)障建模和(hé)檢查(chá)情況

船舶發電機大量(liàng)的滑油消耗,長期找不(bú)出原因,給船東帶(dài)來了(le)很大(dà)的(de)經濟損失,也加劇(jù)了地(dì)球能源短(duǎn)缺的(de)速度,同(tóng)時汙染環境。考慮NO.3發(fā)電柴(chái)油機吊缸檢修(xiū)後工作時間,先檢查NO.3發電機的情況。通過圖1滑油係(xì)統圖可看出,透(tòu)平軸承潤滑、主(zhǔ)軸承、曲柄銷、活塞銷潤滑、活塞頭冷(lěng)卻、凸(tū)輪軸承、缸頭搖臂、進排氣閥機構潤滑、定時齒(chǐ)輪(lún)、調速器驅動齒輪、冷卻(què)水泵齒輪、進排氣擺臂機構潤滑後的滑油都返回滑油循環油櫃,而滑油和外界相關(guān)聯導致滑油消耗(hào)的地方可能有(yǒu)4個方麵:滑油冷卻器泄漏、進排氣閥杆間隙過大、活塞環刮(guā)油環和缸套間隙過(guò)大、高壓油泵。參照圖3故障檢查流程模型,進行(háng)故(gù)障查找(zhǎo)。

圖3 故障檢(jiǎn)查流程模型(xíng)

1)檢查機身滑油的外漏情況,平時值班檢查時,要有泄漏就可以明顯發現,所以透平軸承潤滑、主軸承、曲柄銷、活塞銷潤滑,活塞頭冷卻、凸輪軸承、缸頭搖臂、進排氣閥機構潤滑、定時齒輪、調速器(qì)驅(qū)動齒輪(lún)、冷卻水泵齒(chǐ)輪、進排氣擺臂機構基本可以排出。

2)滑油冷卻器要是有泄漏,發電柴油機(jī)膨脹水箱可以看到滑(huá)油漂浮,NO.3發電柴油機(jī)正(zhèng)常運(yùn)轉時膨脹水(shuǐ)箱沒有異(yì)常,基本可以排除。

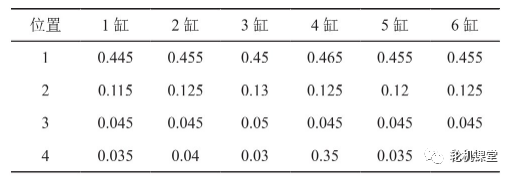

3)如果由於缸內燃燒狀況差,逐步導(dǎo)致其(qí)運動部件磨損,氣閥閥杆在導管運動過程中由於受顆粒的磨損,導致(zhì)配合間隙增大,滑油進入燃燒室而消耗。活塞環與(yǔ)缸套過度磨損(sǔn)後,導致活(huó)塞環“泵油”現象加劇,滑油會被壓入燃燒室[3]。理論上可以從(cóng)煙色觀看,但實(shí)際中通過(guò)柴油機的排煙顏(yán)色判斷時,必須(xū)是大量潤滑油燃燒,煙色為淡藍色即滑油燃燒[4]。滑油消耗達不到一定的量很難看出(chū),可以通過吊缸保養進行對零件(jiàn)和間隙進行測量分析。考慮NO.3發電柴油機已運行(háng)8526 h,決定提前(qián)吊缸保養,活塞環、刮油環(huán)全部換新,進排氣閥和導套(tào)密封圈全部換新,對發電柴油(yóu)缸套、活塞環進行測量,數據(jù)在允許磨損範圍內,如表3和表4所示。NO.3發電柴油機吊(diào)缸保養後滑油消耗依(yī)然是每(měi)天70.2 L。吊完(wán)缸後發現柴(chái)油機在不(bú)運轉時滑油(yóu)有消耗(hào),油底殼(ké)油位下降。

表3 NO.3發電機缸套測量數據(mm)

表4 NO.3發電機活塞環(huán)搭扣間隙測量數據(mm)

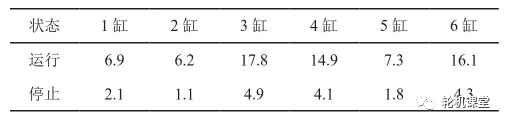

4)偶件的潤滑方式主要是(shì)邊界潤滑,但(dàn)在(zài)實際工作中,精(jīng)密偶件在燃油高壓作用(yòng)下會發生變形和橫向運動,形成流體(tǐ)潤滑[5]。通過圖(tú)1潤滑油係統圖可以看出有單獨的潤滑(huá)油到高壓油泵,研(yán)究(jiū)圖2高壓油泵內部結(jié)構圖中可以發現,發(fā)電柴油機高壓油(yóu)泵設計了滑油潤滑內部通道(dào),在(zài)吊缸前忽略了這細微設計。發電柴油機吊缸檢修完(wán)成,滑油繼續消耗異常(cháng),仔細查閱資料和說明書才發現高壓油泵的柱塞套筒偶件有單獨的滑油潤滑,加上柴油機停止運轉時滑油油位(wèi)也降低,更加懷疑高壓油泵了,拆開高壓油泵的泄漏總管(guǎn),不斷有黑色重油連續泄漏,用強光手電仔(zǎi)細(xì)查看,泄漏總(zǒng)管(guǎn)黑色重油裏還伴隨著滑(huá)油(yóu)痕跡,因為(wéi)高速四衝機滑油顏色較深,查看的(de)時候不(bú)太明顯,需要仔細觀察。這時基本確定是高壓油泵有滑油泄漏,為了確定泄漏的缸數和泄漏量,6個(gè)缸的高壓油泵泄漏油管全部拆開(kāi),全部接上取樣器,分別測試柴(chái)油機運行和停止時的24 h滑油(yóu)泄漏量,定量定性分析泄漏情況,分析出3、4、6缸泄漏(lòu)嚴重,1、2、5缸泄漏較(jiào)輕,具體如表5所示。

表5 NO.3發電機高壓泵泄漏量(liàng)數據(升/天)

5)拆檢高壓油泵發現圖2中套筒和高壓油(yóu)泵本體的O1、O2、O3三道O形密封令全部有不同(tóng)程度的老化。

4 故障分析

圖2中柱塞套筒偶件的第1道(dào)O型密封令O1老化,會(huì)導致(zhì)密封令上麵套筒和高壓油泵本(běn)體間的(de)環形空間燃油,直接泄漏到O1和O2密封令之間(jiān)。泄漏到O1和(hé)O2密封(fēng)令間的燃油,通過圖(tú)2中相對應位置的高壓油泵本體B泄(xiè)油口連接到泄漏總管,回到泄油櫃。滑油也是同樣的原(yuán)理,滑油(yóu)先是(shì)通過圖2中高壓油泵本(běn)體上的C滑油進口到達圖2中柱(zhù)塞套筒偶件的C1孔,這時如果O2號密封令老(lǎo)化,滑(huá)油會直接泄漏到O1和O2密封令(lìng)之間,和泄漏的燃油混合一起泄放到泄漏油櫃。

5 故障解決並實測數據(jù)驗證

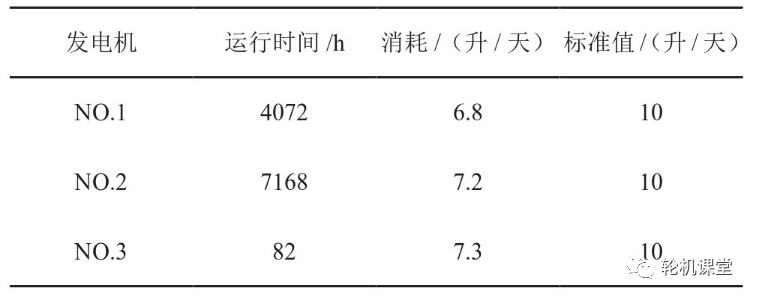

1)NO.3發電柴(chái)油機的(de)3、4、6缸高壓油泵(bèng)拆解,O型密封令全(quán)部(bù)換(huàn)新,發電柴油機的實測滑油消耗數據,如表6所示,每24 h 15.5 L,這個(gè)時候問(wèn)題已基本解決。

2)NO.3發電柴油機的1、2、5缸(gāng)高壓油泵繼續拆解,O型密封令(lìng)全部換新,發電柴油機的實測滑油消(xiāo)耗數據,如表6所示,每24 h 7.3 L,3號發電柴油機滑油消耗量恢複正常。

3)NO.1和NO.2發電柴油機的高壓油泵也全部拆解,O型密封(fēng)令換新,發電柴油機的實測滑油消(xiāo)耗數據,如表6所示(shì),NO.1發電柴油機每24 h 6.8 L,NO.2發電(diàn)柴油機每(měi)24 h 7.2 L,滑油消耗全部恢複正常,困擾已久的滑油異常消耗(hào)故障(zhàng)完全解決。

表6 3台發電機故障解決後滑(huá)油消耗實測數據

6 結語

為杜絕此類船用發電柴油機滑油異常消耗的故障,提出以下建議:

1)要合理正確使用輪機員積累的寶貴經驗,不能(néng)完全單一地憑經驗來處理所有問題,每條船舶的設備說明書都要仔細研(yán)讀,因為同型(xíng)號的設備在不斷技術更新,說明書版本內的部分內容會有同步改進。隻(zhī)有學習係統的理論知(zhī)識和熟悉設備說明書,才能更快地發現問題並分析深層次原因,在解(jiě)決故障時少走彎(wān)路,也能更加有效地管理機(jī)械設備。

2)船舶加強對高壓油(yóu)泵的維護保養,做好設(shè)備(bèi)和重要零部件運行時間?計(jì),定期進行高壓(yā)油泵的拆解保養工作,避免不必要的經濟損失。平時加強發電柴油(yóu)機的漏油警報的測試工作,確保漏油警(jǐng)報隨時可用。

3)公(gōng)司體(tǐ)係管(guǎn)理要落(luò)實有(yǒu)效性,對重要設備的工作時間監督要細化,重要設備和(hé)部件要堅持定期檢修,不可視情維修,保證設備安全可靠,保障船舶航行安全,保護海洋環境。

參(cān)考文(wén)獻:

[1]駱秀(xiù)金.發電柴油機滑油異常消耗故(gù)障實例分析[J].船舶物資與市場,2023,31(06):83-86

(來源:輪機(jī)課(kè)堂(táng))