短信碼登錄

密碼登錄

獲取短信驗證碼

獲取短信驗證碼

2023-07-19

(來源:智(zhì)能製造趨勢)

在某個烘絲機項目實施的過程中,需要增加(jiā)振動傳感器用(yòng)於檢測、分(fèn)析設備是(shì)否存在故障或可能在未來的某(mǒu)個時間會發生故(gù)障的可能性,即故障預(yù)測(cè)。對振動監測(cè)技術產生了一定興趣,作了一些深度的了解。

早期的傳統工業設備運維,常常采用人工巡檢。手摸、耳聽,經驗豐富的(de)檢修師(shī)傅可(kě)以經由聽音棒(bàng)、壓力儀表等工(gōng)具(jù)的輔助對設備運行情況(kuàng)進行判(pàn)斷。後來,電子檢測輔助工具如筆式測振(zhèn)儀(yí)等,開始廣泛應用在日常設備巡(xún)檢工作中,離線點檢(jiǎn)成為工業維護的主流方式。用戶對振動的理解不再局限於人工判斷中簡單的“震感大、噪聲大、升溫高”,高頻振動監測數據的挖掘在設備維護領域逐漸被人們熟(shú)知。高科技手段的逐步(bù)普及,也為振動監測和(hé)故障診斷提供(gòng)了更多可能性。

振動是一種普遍存在的現象,對(duì)旋轉類設備而言,絕大多數故障都與(yǔ)機械運動或(huò)振動密切相關。一台設計合理、運轉健(jiàn)康的機械設備常(cháng)規振動烈度也較低,但當其內部零部件發生(shēng)磨損、錯位、鬆動、密封不(bú)嚴等細微變化時,振動的能量就會隨(suí)之產生不同(tóng)的變化,因此振動加劇是設備即將發生故障的重(chóng)要(yào)標誌之一,也是設備運維過程中判斷設(shè)備運轉(zhuǎn)健康與否的重要條件之一。

目前,隨著物聯網和人工智能技術的不斷發展,許多製造、軌道交通、電(diàn)力、冶金、石化(huà)等行業紛紛引入了智能運維係統,實現了(le)設備(bèi)在線監(jiān)測(cè)和分析(xī),能夠在設備狀態變得異常時,向監測係統發出報警並及時處理。智能運維係統大幅提高了預測維護和故障預警的準確性和及時性,也避免了(le)不必要的生產停機和人員傷亡。

振動信號分析是(shì)智能運維係統中的一項關鍵技術,主要包括信號采集、信號處理、特征提取、故障判別和故障診斷等環節。在這一係列環節中,借助人工(gōng)智能技術如深度學習、機器(qì)學習(xí)等方法,可以從複雜的振(zhèn)動信號中提取有意義的特征用於(yú)診斷故障,預測設備壽命,並且可以形成個性化的健康(kāng)狀態監測模型,實現對不同類型設備的精準(zhǔn)監(jiān)測和管控,為企業的設備維護(hù)管理提供(gòng)更(gèng)加(jiā)高效、安全的手(shǒu)段。工業設備震動故障(zhàng)檢測技術是一種常見的無損檢測方法,可以(yǐ)用於(yú)檢(jiǎn)測工業設(shè)備的震動情況,包括旋(xuán)轉機械(xiè)、壓縮機、泵等。該技術通過傳感器或振動檢測儀器來測量震(zhèn)動信號,並通過分析來確定設備的健康狀態。

振動傳感器(qì)

通常情況下,使用振動傳感(gǎn)器來測量設備的加速度,速度和位移信號。傳感器將信號(hào)發送給(gěi)震動檢測裝置,通常包括一個信號(hào)采集器和一(yī)個(gè)信號分(fèn)析單元。信號采集器用於記錄傳感器的輸出(chū),並(bìng)將信號傳(chuán)輸到(dào)信號(hào)分析單元(yuán)進行分析。

信號(hào)分析單元通常包括(kuò)一個數字(zì)信號處理器和一些(xiē)信號處理算法,用於從測量的信號中提取(qǔ)有用的信息。這些信息可以用於確定設備的健康狀(zhuàng)況,例如是(shì)否存在軸承損壞、偏心、不平衡或其他問題。基於這些信息,工程師可以采取(qǔ)適當的措施來修複設備或預防潛在故(gù)障。總的來(lái)說,工業設備震動故障檢(jiǎn)測(cè)技術是一(yī)種非常有效的(de)無損檢測方法,可以降低設備故障(zhàng)率,提高生產(chǎn)效率(lǜ),減少維護成本和停機時間。除了震動(dòng)故障檢(jiǎn)測技術(shù)外,還可以使用預測性維護(PDM)技術來進行工業設備震動故障預測。

預測性維護是一(yī)種基於設備曆史數據和分析方法來預測未來故障發生的技術。對於工業設備來說,可以通過監測設備的震動信號來對(duì)設備(bèi)進行(háng)預測性(xìng)維護(hù)。

首先,需要對設備(bèi)進行連續監測,收集震動信號數(shù)據。然後,可以使用一些機(jī)器學習算法和模型來對這些數據進行處理和分析,以預測設備故障發生的概率和時間。例如(rú),可以使用(yòng)神(shén)經網(wǎng)絡模型或支持(chí)向量機等算法來構建預測模型,預測設備的故障概率和時間。這些模型可以使(shǐ)用曆史數據進行訓練,並不斷優化和改進。

一旦預測模型發現設備存在故障風險,就可以通過提前安排維護和檢修來避免設備(bèi)故障的發(fā)生。這種方法可以大大降低設備故障率,提高運行效率和(hé)生產效益,減少生產(chǎn)成本和損失。

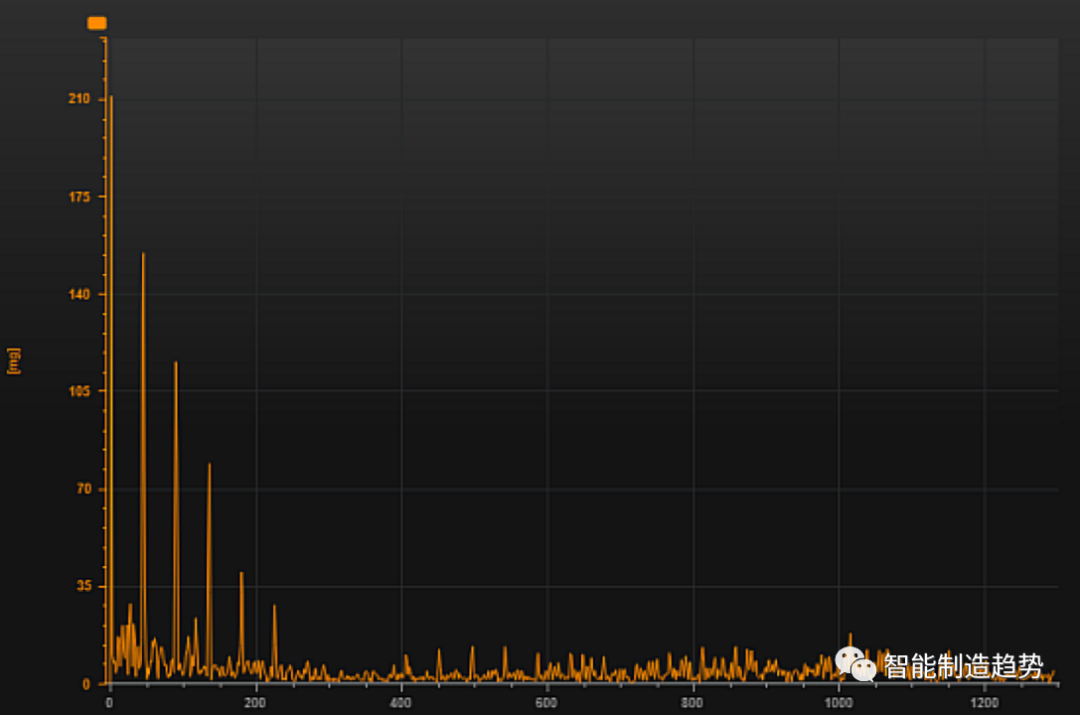

振動圖譜示例(lì)

總的來說,預測性維護技術(shù)是一種非常重要的技術,可以在震動故障檢測(cè)技術的基礎上,更加有效(xiào)地(dì)預防設備故障的發(fā)生。振動監測是(shì)指應用振動傳感器對機(jī)械設備振動信號進行采集、處(chù)理,並結合被(bèi)監(jiān)測對象的曆史狀況,定位故障點位、分析故障原因的一種預測性維護(hù)手段,具有診斷直接、監測實時和故障類型覆蓋範圍廣的特點。

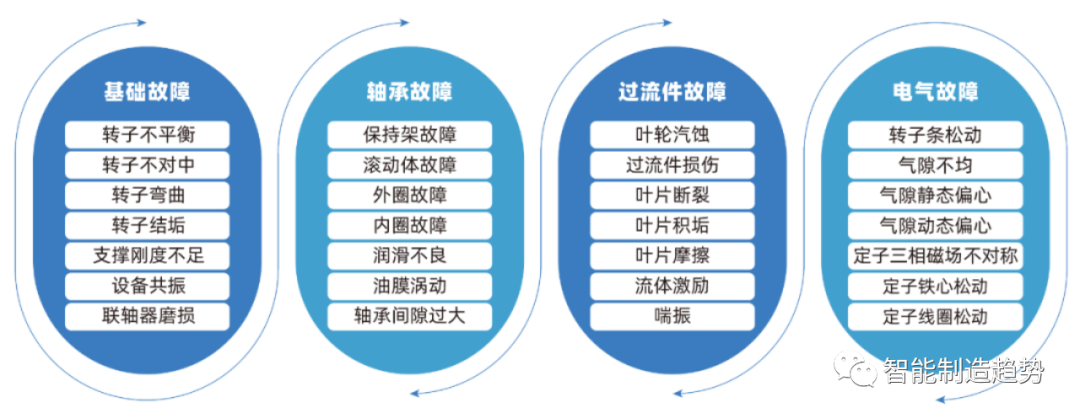

機械故障分類(lèi)

可以理解為振(zhèn)動監測為機械設備提供了一個反饋記錄,它可以捕捉並記錄設備的每一次微小振動數據。振動診斷的理論和測量方法都已經較為成熟,成為無損檢測技術(shù)中常見、便捷、有效的機械故障的診斷技術手段之一。

近年來,隨著芯(xīn)片技術(shù)及AI智能領(lǐng)域(yù)的快速發展(zhǎn),工業設備智能化也在傳統(tǒng)製造業遍地開(kāi)花(huā),智能振動傳感器的問世讓(ràng)振動數據(jù)得到了更加深度、有效的挖掘利用,原始振動波形數據的采集分析為設備的故障預測(cè)帶來更多信息,讓(ràng)振動監測更為精密。

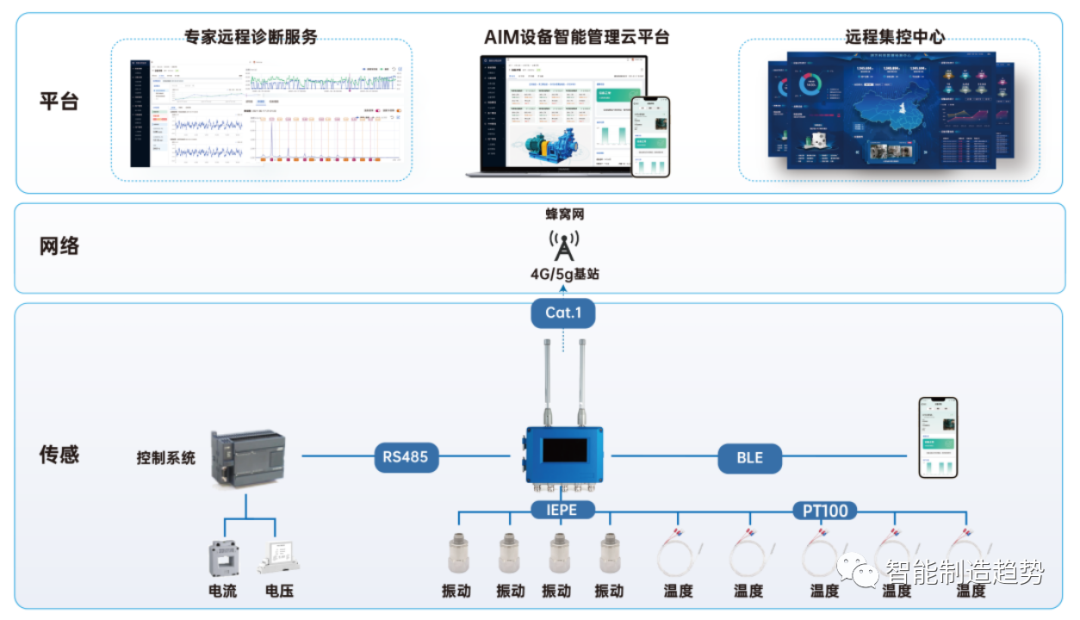

振動監測(cè)網絡拓(tuò)撲

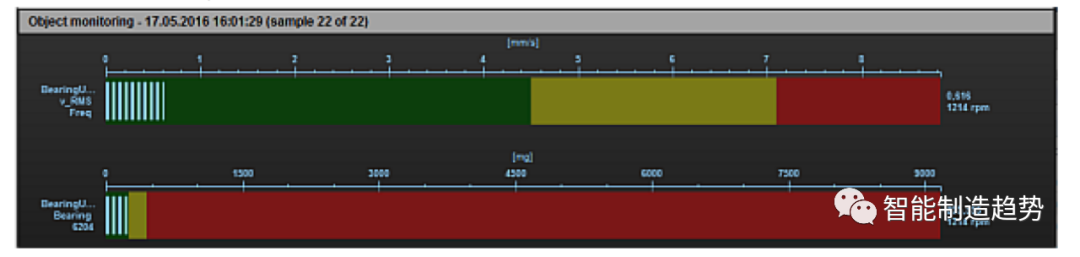

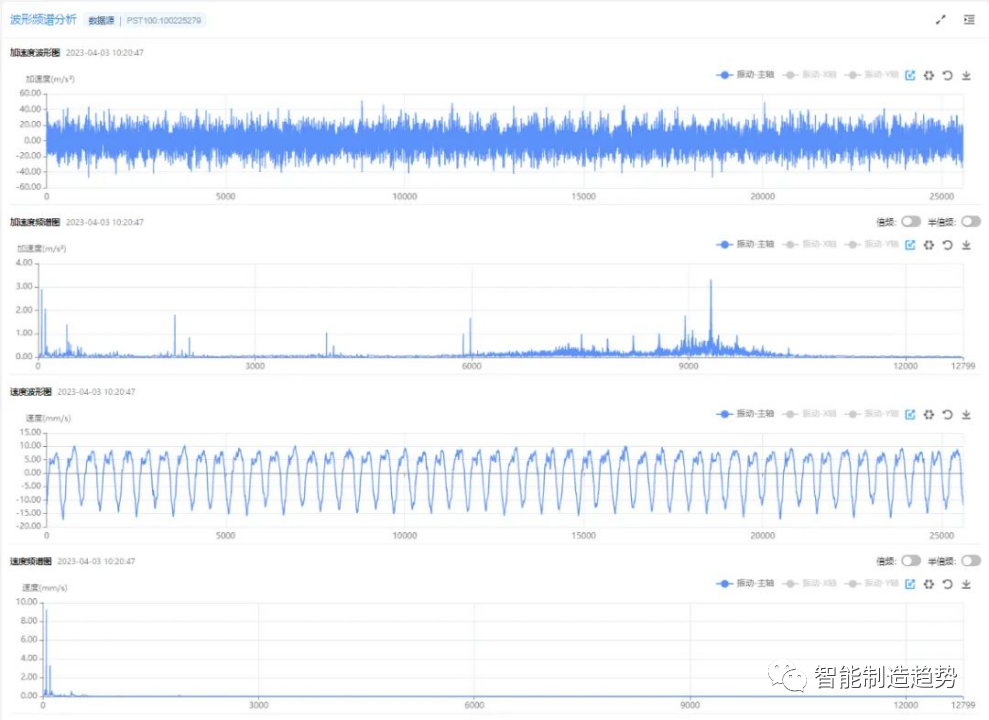

振動監測的(de)核心原理(lǐ)是通過(guò)分析振動圖譜來定位故障點位及原因。速度、加(jiā)速度作為振(zhèn)動(dòng)的基礎(chǔ)要素,速度/加速(sù)度頻譜圖、速(sù)度/加速度波形圖則是振動(dòng)分析的基礎圖譜(pǔ)。除此之外,還有趨勢圖(tú)、包(bāo)絡譜圖等用以輔助判斷故障。下麵(miàn)我們來看一個軸承早期故障及潤(rùn)滑不良案例中的實(shí)際圖譜匯總, 以下列舉了一些(xiē)振(zhèn)動圖譜:

常用圖譜

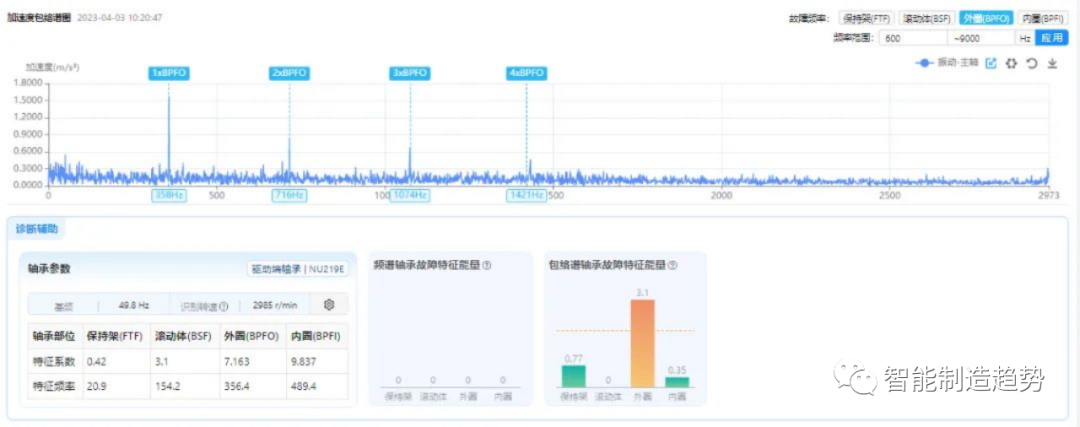

加速度包絡譜圖,常用於軸承(chéng)故障判斷

上述圖譜可(kě)以看(kàn)出,在故(gù)障發生早期,振動便會產生變化,依(yī)賴於采集振動數據的準確性及完(wán)整性,再通過對圖(tú)譜的綜合分析,即可完成設備故(gù)障(zhàng)點位及原因的判斷(duàn),故障超(chāo)前(qián)預警也就可以輕鬆實現了。先進的設(shè)備預測性維護解決方案提供商還(hái)會開發智能(néng)分析及診斷輔助工具等,為用(yòng)戶提供(gòng)更(gèng)加直觀、便捷的振動監測體驗。

工業設備智能(néng)運維的舞台已(yǐ)經隨著人(rén)工智能(néng)化及芯片技(jì)術的發展漸漸拉開帷幕,振動監(jiān)測(cè)作為一種技術手段,其精準性(xìng)及(jí)便捷性也在發生著日新月異(yì)的變化。無線技術、多(duō)軸振動采(cǎi)集(jí)、高防(fáng)護等級、邊(biān)緣計算功能、私有化部署等等,用戶的需求也在不(bú)斷升級與更新,唯一不變的,是工業數智化變(biàn)革的決心與(yǔ)方向。