短信(xìn)碼(mǎ)登錄

密碼登錄

獲取(qǔ)短信驗證碼(mǎ)

獲取(qǔ)短信驗證碼(mǎ)

2012-07-05

摘(zhāi) 要:本文針對捷克YORK公司離心式製冷機(jī)組主傳動軸斷裂的(de)原因進行了理論分析,提出了解決方案和改進措施。

關(guān)鍵詞:離心式製冷機組(zǔ);主傳動(dòng)軸;斷裂;分析;措施

一、製冷機壓(yā)縮機的(de)工作原理

壓縮機通過摩擦聯軸器與轉速為2975r/min的6kV主電機相聯,由主傳動軸帶動大齒(chǐ)輪(lún),通(tōng)過小齒輪軸使轉速增至10902r/min,帶動鋁合金葉(yè)輪高速運(yùn)轉,使氟裏昂壓力升高,達到冷凝條件。

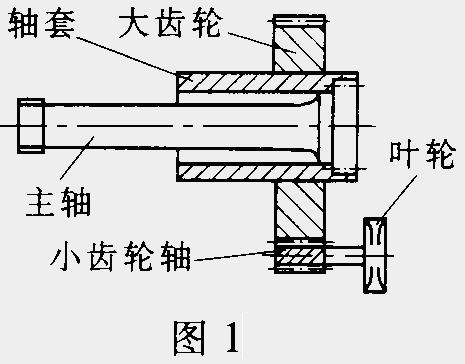

主傳動軸與軸套(tào)通過軸端的12條M8×1.25mm的高強度螺栓連接,並通過其傳遞扭矩;軸套與大齒輪采用過盈(yíng)配合(製造(zào)廠家以(yǐ)組合件形式提供),軸套與軸之間(jiān)的空腔安裝雙端麵(miàn)機械密(mì)封(fēng);葉輪通過3條M12×1.25mm高強度螺栓與小齒(chǐ)輪軸連接並(bìng)定位,見圖1。

二、故障情況

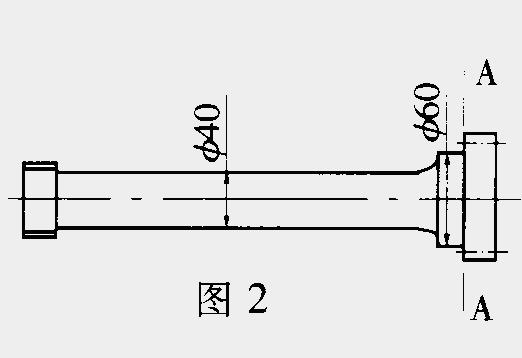

1997年10月2日,92C103機組的主電機(jī)電流陡(dǒu)降,冷凝壓力迅速降低,壓縮機停止(zhǐ)運行;且有大量(liàng)潤滑(huá)油從主傳動軸密封處噴出。解體檢修發現主傳動(dòng)軸(結構見圖2)從A-A端麵處斷裂,斷口呈凹凸狀(見圖3)。

三、原因分析(xī)主傳動軸斷(duàn)裂的可(kě)能(néng)原因是,強度不夠、結構不合理、裝配精度和零部(bù)件加工精度不(bú)夠。

1.強度

從斷裂(liè)位置(zhì)來看,主傳(chuán)動軸(zhóu)斷裂處直徑為φ60mm,而Z小直徑(jìng)為φ40mm處的軸頸未斷(duàn)裂,由此可以判(pàn)斷主傳動軸斷裂不是因強度不夠(gòu)造成(chéng)的。

2.結構

從圖2可以看出斷裂處為直(zhí)角過渡,是應力集中的地方。而且主傳動軸與軸套(tào)的配合端(duān)麵對(duì)軸(zhóu)線(xiàn)無垂直度要求,且配合精度低,因而加大(dà)了主傳動軸的運行載荷;同時機組的四個滑動軸承與(yǔ)軸(zhóu)套的實際間隙值為(wéi)0.19mm,在檢修規程允許(xǔ)範圍(wéi)0.15~0.20mm的上限,也加大(dà)了主(zhǔ)傳動軸的運行載荷。

3.裂紋形成及(jí)擴展過程主傳動(dòng)軸斷裂麵呈凹凸狀,且有放射狀(zhuàng)組織存在(見圖(tú)4)。這種斷口形式是由疲勞裂紋產生的,因為(wéi)疲勞裂紋總是首先發生在(zài)應力集中的地(dì)方。

材質內(nèi)存在第二相或夾雜物,以及A-A端麵和直徑為φ60mm軸頸的(de)表麵粗糙度較低是導致裂紋源的可能(néng)原因。加之組成金屬的某些晶(jīng)粒在Z大(dà)剪應力作用(yòng)平麵內產生滑移,在交變載荷作用下,隨著疲勞過程的(de)進行,原有滑移線的滑移量增大,逐漸(jiàn)形成滑移帶。隨著滑移帶的加寬加深,在表麵出現“侵入溝”和“擠出帶”,從而形成裂紋源。

當傳動軸出現(xiàn)的初始裂(liè)紋小(xiǎo)於臨界裂紋尺寸時,在交變(biàn)載荷(hé)作用,尤(yóu)其是機組頻繁啟動(從安裝使用到斷裂前反複啟動了約40次)的情況下逐漸擴展,直至達到臨界裂紋尺寸而斷裂。

四、結論

通過上(shàng)述分(fèn)析可知主傳動軸斷裂不是強度不夠所致,而(ér)是(shì)由於結構設計不合理、加工(gōng)和裝配精度低、啟動次數頻繁等原因,在應力(lì)集中處產生裂紋源,然後在交變(biàn)載(zǎi)荷和機(jī)組(zǔ)運行時其他部件(jiàn)給予的附加載荷作用(yòng)下逐步擴展,達(dá)到(dào)臨界裂紋尺寸造成的。

五、處理(lǐ)措施及效(xiào)果

1.將軸上A-A端麵的直角過渡改為圓角(jiǎo)過渡(取r=2.5mm)。但注意與其裝配的軸套的內圓應倒角,且以不影響主軸的裝配為準。

2.為減少主傳動軸(zhóu)運行時的額外載荷,在A-A端麵增加(jiā)了垂直度和粗糙度要求。同時適當減小了四個滑動軸承的裝配間隙(實際為0.16mm),但以保證機組的安全運行為前提(tí)。

3.加強工藝優化,提高操作水(shuǐ)平,加大巡檢頻(pín)率,減少機組開停次數。

采取了相(xiàng)應措施後,3年多以來未再發生類似事故。