摘 要:針(zhēn)對調心滾子軸(zhóu)承裝(zhuāng)配時掉滾子現象,根據軸承內組件各零件加工中(zhōng)存在的問題,對掉滾子產生的原因進行了分析和總結,並提(tí)出了(le)相應的改(gǎi)進方案,同時為加工工藝的改進、有關參數的優化等方麵提供了參考(kǎo)。

關鍵詞:調心滾(gǔn)子軸(zhóu)承;缺口;滾子

1 概述

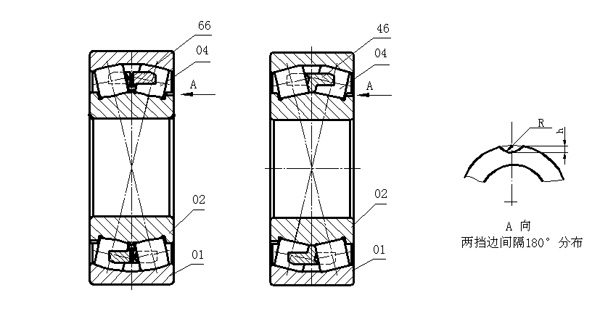

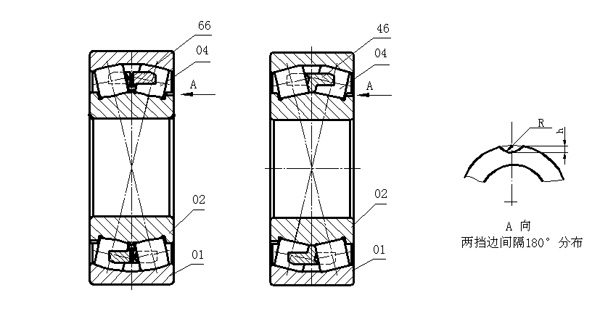

調心(xīn)滾子軸承常見的三種結構,其中有兩種結構如(rú)下(xià)圖所示,內圈02均帶小擋邊,分布於(yú)兩端麵,並且各有一裝滾子缺(quē)口(kǒu),間(jiān)隔180度,缺口的作(zuò)用是便於裝入合適的滾子04。此類結構的保持架46或66一般采用黃銅材(cái)料。完成裝配(pèi)成品後需檢查軸承(chéng)回轉靈活性,但轉動外圈01後發現有滾子從保持架中脫落,或在缺口處手稍加用力撥出,滾子(zǐ)沿缺(quē)口就脫離(lí)軸承。

圖1 調心滾(gǔn)子軸承結構

2 原因分析

調心滾(gǔn)子軸(zhóu)承(chéng)裝配大致過程:將保持架46或66套在內圈02的外徑上,從內圈小擋邊的裝滾子缺口裝入合適滾(gǔn)子04,形成內圈組件,但每列對稱留一(yī)或兩個保持架(jià)兜孔空位,先不裝滾子(zǐ)。將內組件放入外圈01中,從缺口處在保持(chí)架兜孔空位再補裝同組滾子。而在檢查(chá)回(huí)轉靈活時,有部分滾子從保持架(jià)中脫落,或在缺口處用手稍(shāo)加用力,滾子就從(cóng)缺口脫出,為此需要從(cóng)軸承相關零件逐一進行分析,其分(fèn)析歸納如下:

2.1軸承套圈加工的影響

2.1.1軸承內圈小擋邊車加工的影響(xiǎng)

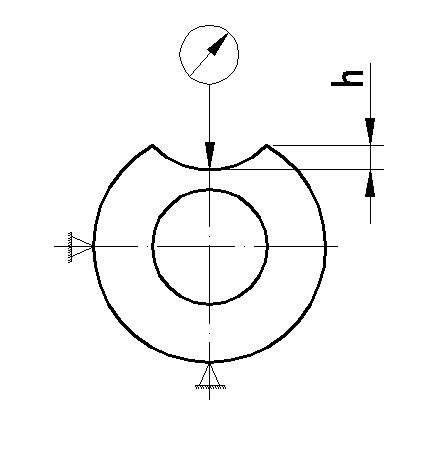

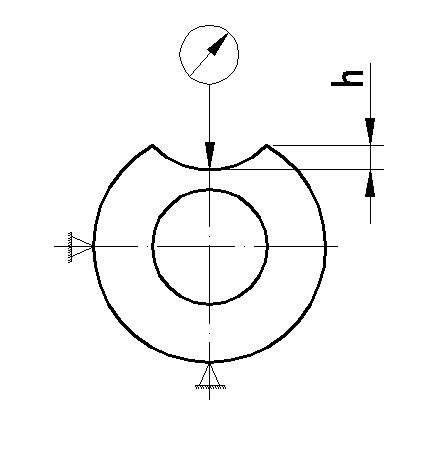

軸承內圈車加工小(xiǎo)擋(dǎng)邊外徑按照(zhào)產品圖紙要求為“-”公差,通常為-0.35~-0.15mm,而設計(jì)的缺口的深度尺寸一般隻有基本尺寸(cùn),無公差。實際加工根據目前的機床精度公差控製在±0.2mm範圍之(zhī)內,而缺口深口尺寸(cùn)測(cè)量是以小擋(dǎng)邊的外(wài)徑基準(zhǔn)測量的(如下圖(tú)2)。油(yóu)溝的(de)深度尺寸公差根據目前(qián)加工行業標準(zhǔn)按±0.15mm控製,這樣對於深度(小擋邊外徑至油溝中心的距離)淺的小(xiǎo)擋邊,通(tōng)常深度尺寸不超過3mm,實際加工中有可能產生公差(chà)累積疊加效應(擋邊外徑、缺口(kǒu)深度尺寸為Z小(xiǎo)尺寸,油溝深度為(wéi)Z大尺寸),Z終造成滾子端麵與擋(dǎng)邊接觸麵積Z小,有(yǒu)時接觸部位甚至接近油溝處(chù)。因此,在缺口處稍加用力將滾子沿缺口撥出(chū)。而對於較深擋邊,由於其(qí)本身與擋邊接觸麵積較大,相對來(lái)說公差影響小,有時甚至可以忽(hū)略。

圖(tú)2 缺口(kǒu)深(shēn)度測量方法

2.1.2軸承內圈小擋邊磨加工的影響

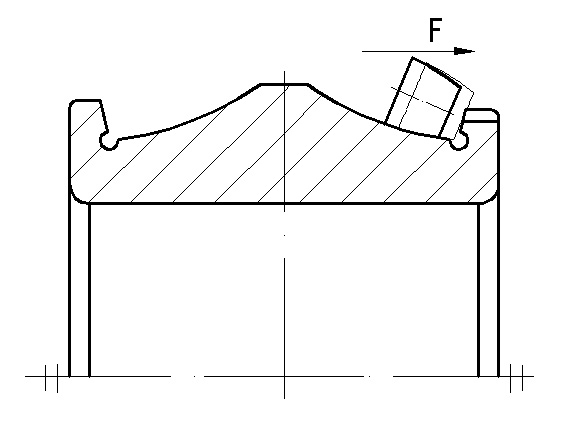

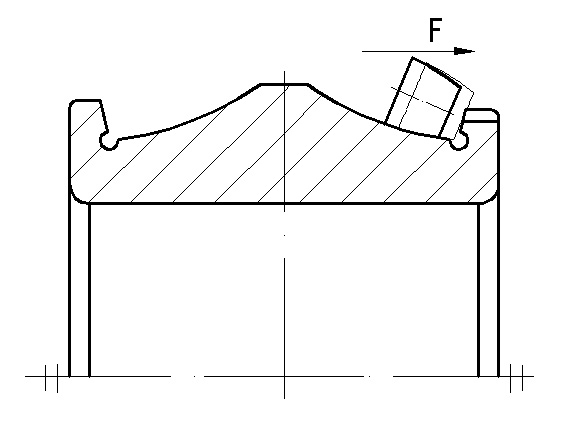

軸承內圈磨加工小擋邊采用定程(chéng)法磨(mó)削,有時發現有個別小擋邊磨(mó)後有黑皮(pí)。由(yóu)於車加工的原因造成小擋邊磨加工餘量偏小或磨平麵(miàn)工序的非等量磨削,從而(ér)造成磨加工(gōng)後仍有黑皮。通常將黑皮(pí)磨(mó)掉可正常(cháng)下移,這樣造成(chéng)小擋邊厚度偏小。而對於深度較淺的小擋邊,本身滾子端麵與其接觸麵積小,小擋邊過磨後滾子沿內圈軸向的距離增大,從而使滾(gǔn)子沿缺口較易脫出,如下圖3所示。

圖(tú)3 小擋過邊過磨

2.1.3軸承套圈滾道磨加工的影響

軸承外圈磨加(jiā)工滾道磨削,有(yǒu)時發現有個別磨後仍有黑皮。由於車加工和熱處理(lǐ)的原因造成磨加工餘量偏小或外滾道變形,從而造成磨加工後仍(réng)有黑皮。通常將(jiāng)外(wài)滾道過磨,黑皮磨掉可正常下移,這樣需要(yào)對內滾道欠磨以實現(xiàn)裝配工序的正(zhèng)常合套。這樣(yàng)造成滾子組中心徑整體(tǐ)偏外,使滾(gǔn)子與擋邊(biān)的接觸部位偏外,在缺口處偏外後實際接觸麵積偏(piān)小,從而使滾子沿缺口較易脫出(chū)。

2.2保持架加工的影響

保持架加工通(tōng)常在鑽床上(shàng)鑽孔,通過等分模具的定位進行鑽孔加工。由於模具本身(shēn)製造沒(méi)有專用的機床加(jiā)工,製造精度較低,另外由於(yú)有時(shí)平端麵(miàn)工(gōng)序加工保持架基麵平麵度超差(chà),造成兜孔加工深度尺寸不統一,一(yī)般通過調整機床重新定位鑽孔,結果(guǒ)造成兜孔較深、兜孔直徑較大,從而裝入滾(gǔn)子後(hòu),滾子與保持架間(jiān)隙大,而且沿保持架軸向竄動量大,Z終在(zài)裝滿滾子(zǐ)後,滾子與保持架的整體間隙較大。在(zài)測試軸承(chéng)回轉很容易(yì)滾子從保持架脫落出來。另外測量(liàng)保(bǎo)持(chí)架中心徑,通(tōng)過測測量柱的距離控製,卡尺用力大小不一樣(yàng),支柱的歪斜程度(dù)也不一樣(yàng)(支柱在兜孔所處的位置),因此Z終測量尺寸隻能作為參考,不能有效地反映中心徑的(de)真實(shí)測量值。對於中大型軸承而言,因其擋邊一般較深,此種測量方法影響較小。而對於小型軸承,因其擋邊較淺(qiǎn),影響較大,有時實(shí)際中心徑偏大,而測量時卻合格,這(zhè)樣的情況經常出現。中心徑偏大後,滾子組整(zhěng)體(tǐ)中心偏外,導致滾子與小擋邊接觸部位偏外,在缺口(kǒu)處偏外後實際(jì)接觸(chù)麵積偏小,Z終造成滾(gǔn)子(zǐ)從缺口脫出。

3 改進(jìn)方(fāng)案

根據上述綜合分析(xī)之後,並結合現場實(shí)際裝配後發現滾子脫落,對各個零件(jiàn)的測量,造成滾子脫落的原因往(wǎng)往(wǎng)不是單一的一個因素造成的,而是兩個或多個因素共(gòng)同產生的結果(guǒ)。要從根本上解決問題,需多方麵入(rù)手(shǒu)有針對性地解決。有(yǒu)針對性地提出了(le)改進方案,其具體方案如下:

(1)軸承(chéng)內圈小擋邊車加工

對於深度淺的(de)小擋邊內圈,車加工工藝根據目前的車床加工精度(dù),進行適當的(de)壓縮小擋邊外徑,公(gōng)差調整在-0.2~-0.1mm範圍內。缺口深度尺寸(cùn)應增加適當(dāng)的公差,應為“-”公差,可以調整在-0.2~-0.1mmm範(fàn)圍內。而對於深度較深的小擋邊內圈,隻需要將(jiāng)缺口公(gōng)差控製在±0.2mm之內。這樣在加工中減(jiǎn)小了小擋邊外徑、深度公差對滾子與擋邊接觸麵積(jī)的影響量。

(2)軸承內圈小擋邊磨加工

嚴格控製小擋邊磨加工餘量,同(tóng)時內圈磨(mó)平麵工序在雙端麵磨床加(jiā)工,以保證兩端麵等量磨削。另(lìng)外小擋邊磨(mó)削後仍有黑皮,對於深度淺的小擋邊內圈(quān)允許(xǔ)過磨Z大量控製量0.1mm,否則報廢;而對於深度較深的小擋邊(biān)內圈勿須(xū)考慮。

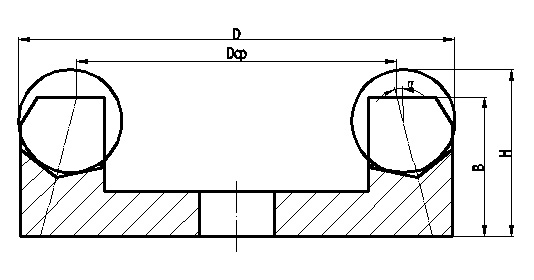

(3)保持架加工

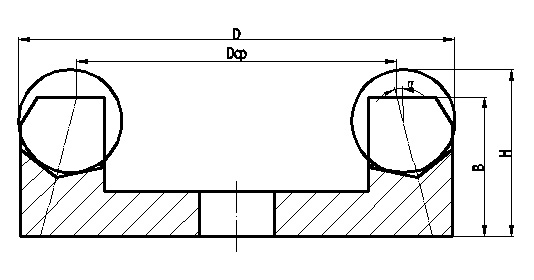

嚴格控製保持架底麵的(de)平麵度以保證鑽孔工序一(yī)次完成,同(tóng)時測量保持架中心孔的測量方法進行改進。對於中大型軸承而言,仍采用測量樣柱測量。而對(duì)於小型軸承保持架中(zhōng)心徑,其測量方法需要對其改進,改進方法如下圖4所示(shì)。將(jiāng)兩個(gè)與保持兜孔直(zhí)徑大小相同的鋼(gāng)球Dw放入(rù)兩對應(yīng)兜孔中,H、h可(kě)以用卡(kǎ)尺直接測量,兜孔傾角α用標準滾子及卡規測量,用卡尺測量兩球外徑D,以保證中心徑Dcp,可使測量誤差減小,而且兜(dōu)孔的深(shēn)度、直徑對測量誤差影響較小。由圖4可推出如下公式:

圖4 保持架中心(xīn)徑測量(liàng)示(shì)意圖

兜孔(kǒng)數目為(wéi)偶數:中心徑Dcp=D-Dw-2(Dw/2+h-H)×tgα;

兜孔數目為奇數(shù):中心徑Dcp=(D-Dw)/cos(90/n)-2(Dw/2+h-H)×tgα。

4 結束語(yǔ)

通(tōng)過對調心滾子軸承掉(diào)滾子產生的原因分析並結合實際,結果表明造成滾子脫落的原因(yīn)並不是單一的一個因素造成的,而是兩個或多個因素產生的結(jié)果。同時為加工工(gōng)藝中的改進、有關參數的優(yōu)化等方麵提供了參考。