梁華 王珊珊 仇亞(yà)軍

(洛陽軸研科技股(gǔ)份有限公司,河南 471039)

某公司(sī)送檢軸承墊片,材(cái)料為45鋼,型號為MCF 40 endplate,完整墊(diàn)片的整體及斷口形貌見圖1。該批成品墊片(piàn)在裝配軸承時有破裂現象,比例為1%~2%;軸承墊片的加工工藝流(liú)程(chéng)為:棒材→車削加工→熱處理→磨(mó)削加工→表麵發黑處(chù)理(lǐ)。墊片熱處理後的硬度要求為51~53HRC。為找出(chū)墊片產生斷裂的原因,對墊片(piàn)進行了較為(wéi)全麵的理化檢驗與分析。

圖1 軸承墊片斷裂形貌

1、檢驗與分析

1.檢驗與(yǔ)分析

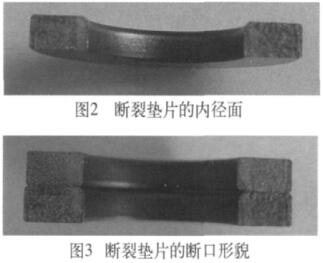

(1)宏觀及斷口檢查送檢墊片在距其斷口約1mm處(chù)存在一條平行於斷口的微細裂紋;墊片的內(nèi)徑(jìng)麵有安裝磨損痕跡,其光亮度不同,以有微裂紋一(yī)端Z為(wéi)光亮,而(ér)對應的另一端麵附近則無磨損,保持原發黑處(chù)理的表麵(見圖2);墊片的斷口平齊、色澤一致,為脆性斷口(見圖3)。

(2)硬度檢測軸承墊片的硬度在HR-150A洛(luò)氏硬度計上測定,負荷為1500N(約(yuē)150kg),誤差(chà)範圍為±0.5HRC,結果見表1,硬度值符合技術條件要求。

表1 軸承墊片端麵(miàn)的硬度值 (HRC)

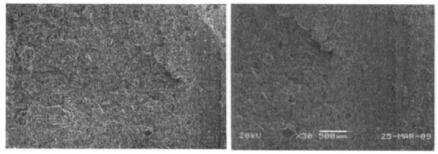

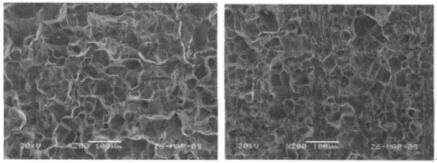

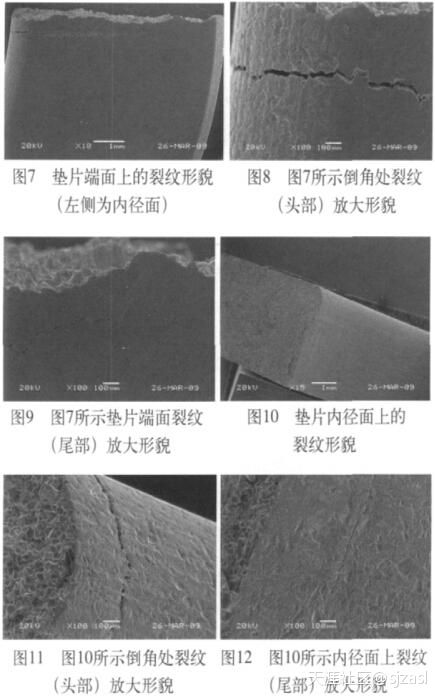

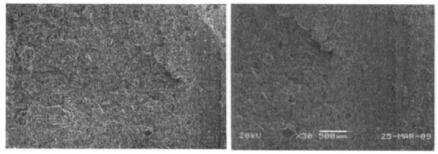

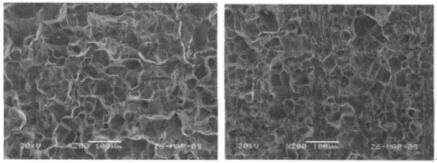

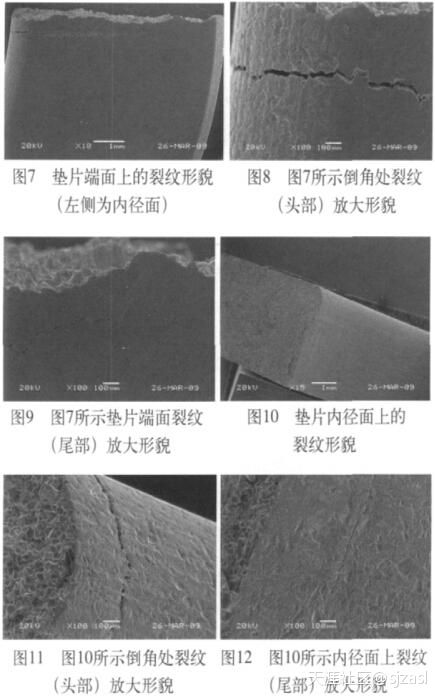

(3)斷口微觀分(fèn)析將(jiāng)帶有裂紋的軸承墊片經超聲波清洗烘幹後放置在日本電(diàn)子公司生產的JSM6380LV掃描電子顯微鏡中進行變倍(bèi)觀(guān)察。結果表明:①斷口的擴展方向(xiàng)為從一側端麵的內(nèi)徑倒(dǎo)角處開始沿著對角線向(xiàng)另一端麵擴展;斷(duàn)裂方式為沿晶脆性斷裂;斷口截麵上未發現有(yǒu)晶(jīng)粒粗大、過燒及(jí)大尺寸夾雜物等現象(見圖(tú)4~圖6)。②裂紋(wén)起始於墊片(piàn)一側端麵的內徑(jìng)倒角處,並分別沿著徑向和軸向兩個方向擴展;內徑麵上的摩擦及擠壓痕(hén)跡清晰可見(jiàn)(見圖7~圖12)。

圖4 墊片斷口的低倍形貌(右側為內徑麵) 圖5 圖4右(yòu)側(cè)局部放大(dà)形貌

圖6 圖4右側局部(bù)高倍放大形(xíng)貌

(4)材料及(jí)其金相組織檢查將墊片製備成金相(xiàng)試樣(yàng)後,放置在MG型立式顯微鏡下進行常規檢驗。原材料采用GB/T3077-2000標(biāo)準,熱處(chù)理質量參照《滾動軸承碳鋼軸承零件熱處理技術條件》(JB/T8566-2008),檢查結果見表2。

表2 金相檢(jiǎn)驗結果(級)

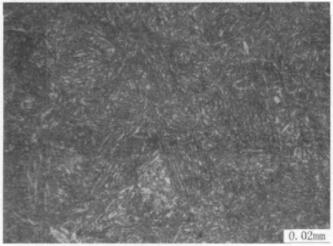

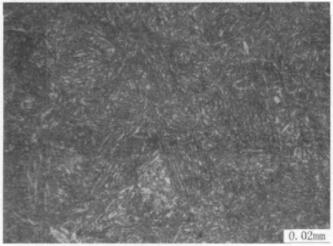

由表2可知(zhī):軸承墊片的夾雜物(wù)含量較少,由於標準無明確要求(供(gòng)需雙方協商(shāng)確定),其評定級(jí)別僅供參考;墊片的金相組織(見圖(tú)13)符(fú)合相(xiàng)關標準規定。

圖(tú)13 軸(zhóu)承墊片淬回火組織

檢查墊片裂紋兩側及斷(duàn)口附近的金相組織,均(jun1)未發現有脫貧碳、磨削燒傷及其他異常現象。

(5)熱酸洗檢(jiǎn)查將軸承墊片按照GB/T3077-2000標準要求進(jìn)行熱酸洗,結果表(biǎo)明:①墊片材(cái)料的致(zhì)密度較好,低(dī)倍組織(zhī)無異常,符合標準要求。②未發現有因熱處理及磨削等加工因素造成的開裂現(xiàn)象。

2.結(jié)果分析

(1)根據金相及熱酸洗(xǐ)的檢驗結果(guǒ)可知,軸承(chéng)墊片材料及熱處理質量均無明顯異常,符合相關標準及技術條件要求。

(2)任何零件的斷裂失效,都是在(zài)零件(jiàn)所承受外力超過了零件本身所具有抗力的條件下發生的。一般情(qíng)況下,斷裂源(yuán)都位於零件(jiàn)的表麵(miàn)、次(cì)表麵,或在應力(lì)集中處萌生,如尖角、缺口、凹槽及表麵損傷處等薄弱環節。

根據宏觀及微觀(guān)分析的結果可知,該(gāi)墊片(piàn)裝配時發生開裂屬於偶發現象,主要原因是由(yóu)於軸承墊片(piàn)的內孔尺寸偏小且存在錐度,從而導致裝配軸(zhóu)承時其內徑麵(miàn)一端倒角處承受(shòu)較大的外力作用而發生沿晶脆(cuì)性斷裂(liè)。

3.結語

(1)送檢軸承墊片的材料及熱處理質量均未發(fā)現異常。

(2)墊片的內孔尺寸存在偏差是導致裝配軸承時發生斷裂的主要原因。

來源:《金屬加工:熱加工》2013年第3期