呂月誌

(中(zhōng)石化勝利(lì)石油工程(chéng)有限公司井下作業公司,山(shān)東東(dōng)營)

摘 要(yào):壓(yā)裂(liè)泵(柱塞(sāi)泵)是整個壓裂車(chē)的心髒,為使柱塞泵正常運轉,對其動力端(duān)潤滑係統提(tí)出了嚴格的技術要求。從動力端(duān)總成合潤滑係(xì)統、動(dòng)力段潤滑油、動力端潤滑係統的啟動以及工作技術規範等4個方麵對壓裂泵(bèng)動力端(duān)潤滑係統技術要求進行了研究:動力端總成要符合潤滑係統設計要求;要選擇(zé)合適的齒輪油滿足(zú)動力端潤滑的需要,包括一(yī)般用途合成動力端潤滑油的選用(yòng)和季(jì)節性非(fēi)合成動力端潤滑油的選用;動力端(duān)潤滑係統的啟動要符合規程;在動力端使(shǐ)用過程中要嚴格遵守潤滑係統的技(jì)術規範。

關鍵詞:壓裂泵;柱塞泵;動力端;潤滑係統;技術(shù)要求

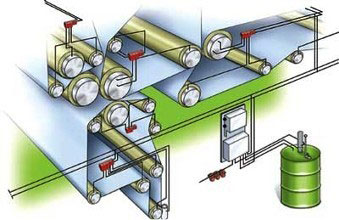

壓裂泵是一種往複、容積式、單作(zuò)用、臥式三缸柱塞泵(bèng)。可以選(xuǎn)擇不同規格的(de)柱塞(sāi)以(yǐ)滿足用戶(hù)對不同壓力和排量的要求;可以滿足油田間(jiān)歇性(xìng)油井作業,如酸化、壓裂和壓井等,主要用於油田(tián)大型壓(yā)裂施工作業。柱塞泵由動力端、液力(lì)端和行星(xīng)輪減速箱組成;用戶可選用不同規格的柱塞以及相應盤(pán)根總成或者液力端總成(chéng)來(lái)進行不同工作性能參數的配置。動(dòng)力端總成主(zhǔ)要由曲軸箱體、曲軸總成(chéng)、十字(zì)頭箱(xiāng)體以及連杆十字頭(tóu)總成等組成。動力(lì)端潤滑(huá)采用壓力強製(zhì)潤滑,必須提供一(yī)個合理(lǐ)可靠的外部潤滑係統,才能保證柱塞泵具有Z佳工作性能和Z長使用壽命[1]。為了使柱(zhù)塞泵正常工作,對其動力(lì)端潤滑係統提出了嚴格的技術要求。

1 動力端總成潤滑係統設計要求

1.1油(yóu)箱

①Z小容量必須為568L;②吸入管出口Z小尺寸應為3in(1in=25.4mm),盡可能(néng)深地安裝;③吸入管出口和(hé)回油管入口應盡可能遠的(de)隔開;④排(pái)出(chū)管的回(huí)流接頭的Z小尺寸應為3in,安全閥管線的回流接頭Z小尺寸應為1in;⑤極力推薦在3in回油管(guǎn)口附近安裝1個方便使(shǐ)用的磁鐵;⑥通氣孔/加油口蓋Z小應為40目,並應包含有能阻止廢物進(jìn)入油箱(xiāng)的內置濾網(wǎng);⑦油尺和窺視孔應可指示(shì)油箱中油麵位置;⑧油箱必須位於柱塞泵Z低排放口下麵(miàn),離泵盡(jìn)可能的近(Z好在泵的(de)正下方)。

1.2潤滑油係統的吸入管道

①整個管內徑Z小必須為3in,這樣吸入管流速絕不會超過2-3ft/s。②必須包括1個入口Z小尺寸為3in的吸入濾網,網孔規格(gé)為40-10目(400-150μm)的金屬網,濾芯麵積Z小為1500in2,內置旁通管壓力3-5psi(6-10inHg),額定流量Z小為1500gal/min(1gal=3.78541L);清洗濾芯時,為了方便維(wéi)護,應優先采用軸(zhóu)向筒式濾網。③如(rú)果潤滑油泵裝在油箱的液麵以上,那麽可(kě)以在(zài)吸入管中安裝至少3in的回轉式單向閥。④吸入管應盡可能的短,不得有太多的彎曲;為防止損壞,采用金屬絲編織的吸入管;如(rú)果它的長度大於10ft,應該通過增加管內徑到4in來補償摩擦損失。

1.3潤滑泵

①潤滑泵必須是齒輪(lún)泵,當它以Z高轉速運行時,其流量Z小應為50gal/min。②出口和入口(kǒu)應盡(jìn)可能大,入口Z好為3in,出口Z好(hǎo)為1.25in;如果齒輪泵吸入口小於3in,為了保持3in的吸入管(guǎn)盡可能安裝在齒輪泵附近,應該采用(yòng)一種短(duǎn)節接頭。③為了(le)監控吸入流量狀況,特別是(shì)寒冷天(tiān)氣下的冷啟動期間,1個充液真空計(0-30inHg)(1inHg≈249Pa)應被安裝在離齒輪泵(bèng)吸入口盡可能近的地方。④齒輪泵可直接安裝在發動機(jī)上的一個輔助傳動位置上,或者通(tōng)過PTO(取力(lì)器)直接與傳動箱連接;通過傳動箱/PTO的安裝方式能(néng)降低(dī)安裝高度(dù),改善吸入條件;潤(rùn)滑泵的安裝必(bì)須是一種(zhǒng)直接安裝的驅動布置,無論柱塞(sāi)泵原動機何(hé)時運行時,它都在發動機的轉速下工作。

1.4潤滑係統壓力(lì)管線和(hé)油濾器(qì)

①為了保(bǎo)持10~12ft/s的流速,壓力管線的Z小內徑必須為1.25in。②壓力(lì)管線應為金屬絲(sī)編(biān)織的(de),Z小工作壓力800psi(1psi=6894.757Pa)。③油濾器的Z小額定能(néng)力為(wéi)150gal/200psi,必須有(yǒu)一個內置的15~25psi安全閥和(hé)25~33μm的濾芯(xīn);油(yóu)濾器可以是自旋式一次性濾芯或(huò)筒形密封式一次性濾芯;油濾器必須安裝在易於檢修的位置,推薦使用1個內(nèi)置旁通指示器(檢修(xiū)指示器(qì));150gal以上的雙濾芯油濾器將減少過濾90號重齒輪油時的壓降並延長更換濾芯的間隔(gé)時間;絕不可使用外(wài)置安全閥來保護油濾器。④在柱塞泵上NPT1的(de)潤滑油入口必須安裝0~200psi油壓表(biǎo)(注液);對於安裝有(yǒu)遠控(kòng)的裝置,極力推薦使用1個輔助油(yóu)壓表。

1.5潤滑係統的安(ān)全閥和(hé)回流管線

①係統安全閥應為1nin、30~40gal、60psi(Z小)/200psi(Z大)、可調整的(de)、無振動(dòng)型的安全閥;②安全(quán)閥必須裝在柱塞(sāi)泵1in的NPT(標準管螺(luó)紋)潤滑(huá)口上(對著潤滑油入口),以便保證潤滑油在到達安全閥前通過整個柱塞泵;③安全回流(liú)管線(金(jīn)屬絲編織)內(nèi)徑Z小為1in,Z小(xiǎo)工作壓力為800psi,直接回油箱。

1.6潤滑油排放管路(從柱塞泵到油箱)

①在動力端殼體的底部配(pèi)有3in的NPT排放(fàng)口,排出管線不得比動力端的排出口小,還應盡可能的(de)短;排出(chū)管不應有太多的彎曲,應確保潤滑油自由連續地向下流入油箱。②0~2500℉油溫表應該安裝在主排出管(guǎn)線上,以便它的(de)傳感器可以淹沒在從柱塞泵回來的潤滑油中;溫(wēn)度計(jì)應安裝在易於(yú)觀察(chá)的位置;對於安裝有遠控的裝置,極力推薦使用一個輔助的溫度計。

1.7供選用的潤滑係統

①極熱的環境條件下,需要1個(gè)油冷卻器來防止油溫過高和油黏度不合適;使用時,冷卻器應為“空氣至油”或“強製空冷”型(xíng)式,並裝在油濾器的下遊;冷卻器的(de)能力應為150gal/250(Z小),入口和(hé)出口接頭Z小為1.25in;如果油井服(fú)務裝置在寒冷的(de)氣候(hòu)下也要作(zuò)業(yè),冷卻器必須豎直放置,讓油旁(páng)通過冷卻器(qì)。②在極冷的環境條件下(xià),可以使用一個(gè)電控油槽加熱器或一個“管殼式熱交換器”,來防止特別差的潤滑(huá)油吸入狀(zhuàng)況,避免因潤滑油太冷和潤滑油黏度不合適而導致潤滑油泵的(de)損壞;使用時,電控油槽加熱器應(yīng)該安裝在靠近(jìn)油箱吸入管出口的位置,並能在8~12h期間將油加熱到80~100℉;為防止油過熱,電控油槽加熱器必須是恒溫控(kòng)製的。

2 推薦使用的動力端潤滑油

為了確保柱塞泵長壽命和無故障服務,選擇合適(shì)的齒輪油滿足動力端潤滑(huá)的需要是非常重要的(de)。筆(bǐ)者極力推薦用戶使用目前市場上銷售的一種現代(dài)“合成潤滑油(yóu)”。合成潤滑油在大多數環境條(tiáo)件下表(biǎo)現出更加穩定的黏度(dù);與同樣(yàng)黏度的傳統齒輪油相(xiàng)比,合成潤滑(huá)油增加了油(yóu)膜強度。使用這種合成潤滑油,將在柱塞泵啟動時提高(gāo)潤滑油的流動性能,提供更好的防磨效果,減少(shǎo)配合部件的阻力和(hé)磨擦,產生更大的(de)輸出功率。為獲得Z佳性能,不管選用何種動力(lì)端潤滑油,在(zài)使用時(shí)潤滑油的(de)溫度應保(bǎo)持在1500℉以下。具體要求如下。

2.1一般用途合成動力端潤滑油的選用

這些齒輪油(yóu)必須適合在“高壓(yā)(EP)”條件下使用,其黏度指標必須大於135s(塞(sāi)氏通用黏度單位:秒數)或更高,凝(níng)點必須低於-350℉或更低,必須進行50lb或更大的“鐵姆肯測試(TIMKENTEST)”,在2100℉下黏度必須大於125S。在使用(yòng)這些齒輪油時,柱塞泵的工作溫度(dù)不得超(chāo)過1750℉。

2.2季節性非合成動力端潤滑油的(de)選用

柱塞泵也可以使用常規非合成齒輪潤滑油;在特定的季(jì)節,要更加注意選擇適合周圍環境的潤滑油(yóu)的正確等(děng)級。在任(rèn)何情況下,常規的齒(chǐ)輪(lún)潤滑油必須(xū)包括一種極壓添加劑,必須達到或超過Mil-Spec.Mil-L-2105B標準,必(bì)須進行45lb或更大的(de)“鐵姆肯測試(TIMKENTEST)”。

1)適宜的工(gōng)作情況(春季和秋(qiū)季)這些齒輪油適合在(zài)32~90℉氣溫下使用。油的(de)凝固點必(bì)須在0℉以下,在210℉下(xià)必須有85s的黏度。在使用這(zhè)些潤滑油時,柱塞泵的工作溫度不得超過175℉。

2)氣溫變高的(de)工作情況(夏季或熱帶氣候)這些齒輪(lún)油(yóu)適合於這種氣(qì)候條件的(de)環境溫度為40~110℉。油的(de)凝固點必須在20℉以下,在210℉下(xià)必須(xū)有125s的黏度。在(zài)使用這些潤滑油時,柱塞泵的工作溫度不得超(chāo)過(guò)195℉。

3)氣溫變低(dī)的工作情況(冬季)在極冷的環境下使(shǐ)用任何柱塞泵,極力推薦使用合成壓力齒輪油。這(zhè)些齒輪油(yóu)適合在低溫(-15~70℉)的冬季使用。油的凝固點必須在-20℉以下,在21℉下必須有75s的黏度。在使用這些潤滑油時,柱塞泵的工作溫度不得超過130℉。

3 動(dòng)力(lì)端(duān)潤(rùn)滑係統(tǒng)的啟動

整機工作前,應先啟動潤滑係統,主要步驟如下:

1)按現有的環境條件,向動力端潤滑油箱加注正確等級的極壓齒(chǐ)輪油。油(yóu)箱不要(yào)加得(dé)過滿,正確的油位應(yīng)在液麵上留(liú)出(chū)約10%的空間。卸開潤滑(huá)油泵吸入口處的(de)潤滑油吸入軟管(guǎn),用該軟管將齒輪油加入潤滑(huá)油泵中。重新安裝(zhuāng)和固定吸入軟管。

2)柱塞泵傳動箱(xiāng)在空檔時,啟動發動機並讓它空轉。大約花幾分鍾的時間,就可將潤滑油充滿所有管線和(hé)濾清器等;在此期間,應對(duì)軟管連接處進行一次徹(chè)底的泄漏檢查。待所有的管線充(chōng)滿後,柱塞泵潤滑油入口的壓力表開始顯示(shì)係統(tǒng)壓力。讓發動機運行5mim以上,以便排出係統中的空氣。關閉發動機,向油箱裏加注潤滑油,達到(dào)滿油位刻度。

3)傳動箱(xiāng)在空檔時,重新啟動發動機,逐漸提高發動機的轉速到滿速;與(yǔ)此同(tóng)時,檢查潤滑油吸入口的真空(kōng)表和(hé)柱塞泵潤滑油(yóu)入(rù)口的壓力表。如果潤滑油溫(wēn)度太高和黏度太低,真空表的讀數不(bú)會超過(guò)0.035MPa;如果潤(rùn)滑(huá)油太冷(lěng)、太黏,應降低發動機的轉速,直到真空表的(de)讀數(shù)下降到(dào)0.035MPa。油在潤滑係統和柱塞泵中流(liú)動會產(chǎn)生摩擦,其溫度Z終會(huì)升高。

4)當真(zhēn)空表的讀數在發動機滿速運行時不再超過0.035MPa時,調整潤滑係統的安全閥以使其油壓在發動機滿速時不超過約1.05~1.2MPa。在潤滑係統中,濾清器的壓(yā)力通常是Z低的。對潤滑係統安全閥的設定主要是(shì)為了保護油(yóu)濾器,隻要不超過(guò)係統中Z低壓力的部件,它的設定值可高於1.2MPa;除非油(yóu)壓超過約2.8MPa,否則柱塞泵本身是不會被損壞的。再次強調,必要時,檢查整個(gè)潤滑係統(tǒng)的泄漏情況,關掉發動(dòng)機並向油(yóu)箱加油。待(dài)潤滑係統(tǒng)安裝(zhuāng)和正確(què)運行後,柱塞(sāi)泵才能運轉。

4 動力端潤滑(huá)係統的工作技術規範

由於齒輪(lún)油黏(nián)度會隨著(zhe)溫度的變化而變化,所以動力端潤滑係統的壓力也會有比較大的變化(huà)。因此,在使用的過程(chéng)中要遵守潤滑係統(tǒng)的技術規範。

1)潤滑油泵吸入口的Z大真空度:10inHg。

2)柱塞(sāi)泵(bèng)正常工作時的Z高油溫:一般SEA90齒輪潤(rùn)滑油為175℉;低溫SEA80齒輪潤滑油為130℉;高(gāo)溫SEA140齒輪潤滑油為(wéi)195℉。

3)柱塞泵正常工作時的潤滑油壓力:在冷啟動或正常運轉時的Z高油壓(yā)為175psi;穩定的溫度下正常運轉油壓(yā)範圍為70-120psi;穩定的(de)溫度下高速運轉時的Z小油(yóu)壓(yā)40psi。任何不正常的真空度、壓力、溫度上突然的變(biàn)化(尤其同(tóng)時出現(xiàn)異(yì)常的噪音、振動、煙塵),均要(yào)停止柱塞泵的工作並查(chá)明原因,防止動力端更大的損壞。

參考文獻:

[1]劉明皓.新型壓裂泵潤滑係統的設計技術要求[J].石(shí)油天然氣學報(江漢石油學院學報),2012,34(05X):341~342.

來源:《長江(jiāng)大學學報自然科學版:理工(gōng)(上旬)》2015年第3月