關(guān)熊飛,李延超,楊曉勇,劉偉紅

(海馬轎車有限公司,河南鄭州 450016)

摘(zhāi) 要:輪轂軸承是汽車非常重要(yào)的安全部件,本論文(wén)列舉某車型路試過程中輪轂軸承單元失效的問題進行分析,針對其失效(xiào)的原因采(cǎi)取(qǔ)相(xiàng)應軸(zhóu)承性能(néng)提升的(de)措施。

關鍵詞(cí):汽車;輪轂軸承單元;密封

引言

汽車輪轂軸承單(dān)元是(shì)用於連接製動器、傳動(dòng)軸或者(zhě)扭力梁,為輪轂的轉動傳遞轉矩和支撐整車載荷的作用。汽車輪轂軸(zhóu)承單元主要承受通過懸架(jià)係統傳遞而來的汽車重(chóng)量(徑(jìng)向載荷),轉向係統中轉向力(lì)產生的軸向載荷,傳動係統傳遞變速箱和驅動軸扭矩,使汽車前進和後退。因此輪(lún)轂軸承是一個非常重要的部件,保證了汽車運行平穩舒適性和安全性。一旦失效(xiào)會導致車輛不能正(zhèng)常行駛,零部件運轉(zhuǎn)異常、異響,零件磨損加劇,使用(yòng)壽命下降,安全性能降低等問題。典型(xíng)的(de)輪轂軸承失效主要有:密封性能失(shī)效、內外圈表麵疲勞失效。

1、汽車輪(lún)轂軸承的結構(gòu)

輪轂軸承是在角接觸球軸承和圓錐滾子軸承的基礎(chǔ)上發展起來的專用輪轂軸承單元。與傳統的滾動軸承相比,輪轂軸承單元可預調遊隙和預壓預置,整體剛性好,可靠性(xìng)高,並帶有凸緣的(de)內圈和外圈,可直(zhí)接與汽車製動和轉動(dòng)係統聯接,結構簡化,減少安裝空間(jiān),便於維修,軸承使用壽命長(zhǎng)。

隨著現代汽車技術發(fā)展(zhǎn),降低能源消耗(hào),舒適性,安全性(xìng),模塊化,加速性能,智能化要(yào)求不斷提高,對輪轂(gū)軸承的要求也不斷向著低摩擦力矩、良好的密封性能、高可靠性,結構緊湊、單元化、高性能(néng)、輕量化、智能化方(fāng)向發(fā)展。根據輪轂軸承(chéng)單元發(fā)展曆程,目前(qián)輪轂軸承單元(yuán)可(kě)以分為一代、二代、三代、四代輪轂(gū)軸(zhóu)承:

代(dài)輪轂軸承單元是預調遊隙(xì),帶密封圈的雙列軸承。將原兩套分(fèn)立的角接觸球軸承或圓錐滾子(zǐ)軸承集成為一套外圈整體式、內圈背對背組合的雙列角接觸(chù)球軸承或雙列圓錐滾子軸(zhóu)承,可(kě)預先設定初始遊隙值,並且自帶密封圈。

第(dì)二代輪轂軸承單元是外圈帶凸緣的預調遊隙,帶密封圈的雙列軸(zhóu)承。第1代輪(lún)轂軸承單元基礎上,使外圈帶凸緣,通過螺栓直接連接到懸架上(內圈(quān)旋轉型),或(huò)安裝到刹車盤和鋼圈(quān)上(shàng)(外圈(quān)旋轉型)。

第三代(dài)輪轂軸承單元是除預調遊隙,帶密封圈外,其(qí)內、外圈(quān)均帶凸緣,多數還集成(chéng)了輪速傳感器(qì)。在第2代輪轂軸承(chéng)單元基礎上進行改進,如內(nèi)圈帶凸緣用(yòng)於連接(jiē)刹車盤和鋼圈,還(hái)可集成ABS傳感器。

第(dì)四代輪轂軸承單元是進一(yī)步將雙列(liè)軸承(chéng)、連接法蘭以及等速萬向節集成為一個結構緊湊的整體。

隨著輪轂軸承的不斷改進和優化,可靠性(xìng)、剛性及性能越來越高,輕量化和安裝方便,ABS傳感器集成模塊化,因此目前第(dì)三代輪轂軸承單元應用越來(lái)越廣(guǎng)泛,四代軸承在國外已(yǐ)經開始(shǐ)投放市場。

2、輪轂軸承單元的失效模式分析

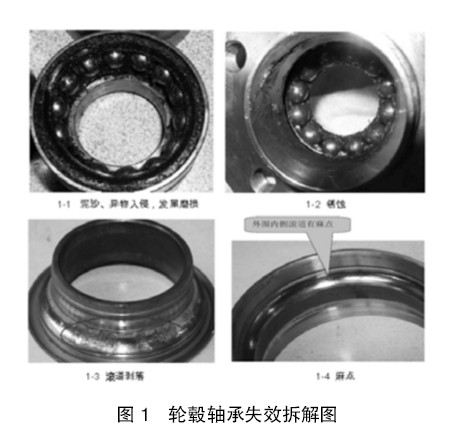

某車(chē)在道路耐久性能(néng)試驗中,行駛到一定裏程(6.5萬公(gōng)裏)後發現車輛在直行和低速轉向時(shí)前輪輪轂軸承異響。根據試驗(yàn)反饋的問(wèn)題,輪轂軸承失(shī)效模式主要表(biǎo)現為輪轂鬆曠和軸承異響。下圖為幾組輪轂軸承失效後的拆(chāi)解圖片。

2.1經過對該車前輪轂軸承單元的(de)拆解發現下列問題

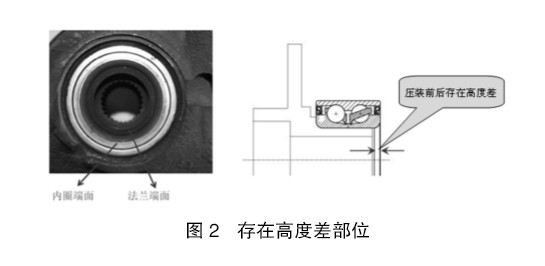

2.1.1內圈端麵和法蘭端麵的高度(dù)差,即將軸承再用衝床壓裝一下,壓裝前、後高度(dù)差相差約(yuē)0.75mm,如(rú)下圖2所示,這說明輪轂軸承與傳動軸法蘭端麵有相對移動(dòng)。

2.1.2軸承內外側均滾道內(nèi)油脂發黑(見圖1),嚴重磨損(sǔn),說明軸承密封性能失效,有泥水或者雜質進入。

2.1.3清洗(xǐ)完軸承上油脂後發現(xiàn),鋼球表麵完好,但外(wài)圈內側滾道有剝離麻點,內圈內側滾道表麵剝落(見圖1-3)。說明內、外圈表麵疲勞剝(bāo)落。

2.2原因分析

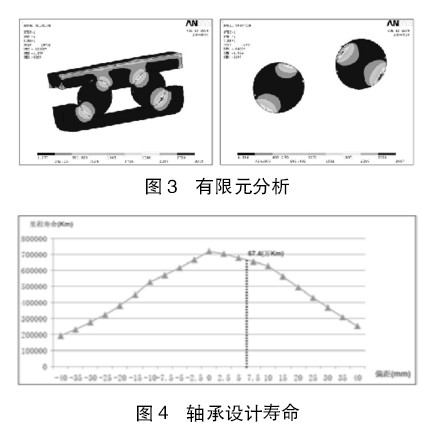

2.2.1通過對前輪轂軸承整體的結(jié)構靜強度分析,各零件的受力狀態(tài)和應力分布情況,從整體應力分布看(kàn),該輪轂軸承的設(shè)計結構理論上是滿足整車(chē)強度要求(圖3),軸承L10理論設(shè)計壽(shòu)命約為67.4萬公裏,滿(mǎn)足軸承的性(xìng)能要求(圖4)。

因此從輪轂軸承載荷分布,載荷計算看,軸承結構設計是滿足(zú)車輛使(shǐ)用要求的。

2.2.2通常輪軸壽命下降失效原因主要是由於密(mì)封性(xìng)能下降、潤滑脂外漏和內外圈表麵疲勞失效造成(chéng)。

密封主要失(shī)效形式是來自外部水(shuǐ)和汙染物的侵入,使界麵腐蝕,進而加速了密封(fēng)磨損和工作表麵疲勞剝落;潤滑劑、潤滑脂的變質源於老化、水滲入或基油損耗(hào)。長距離運行的失效輪(lún)轂單元,顯示出軸承(chéng)的鋼球退色,而密封沒有失效(xiào)。這種情況下,老化的潤滑脂變得(dé)更硬(yìng)、潤滑性能減弱,可引起噪聲更大,滾道表麵形狀改變,出現(xiàn)打滑或鋼球脫色,而且還可能在(zài)部分表麵(miàn)出現初始疲勞。

大多數失效套圈上都有可見表麵裂紋擴展,而幾乎沒有剝落的顆粒,剝落擴展非常緩慢,另外(wài)一些失效模式是在接觸滾道(dào)內部,或在鋼球與滾道的間隙處出現腐蝕,Z終導致點蝕和表麵初始疲勞。

軸承疲勞失效,包(bāo)括局部淺(qiǎn)層疲勞和表層疲勞(láo)兩種(zhǒng)失效形式,具體表現為內外圈滾道(dào)和滾動體表麵有疲勞裂紋或(huò)材質剝落。結合輪轂軸承工作特點及對失效軸承的組織、硬度、材料和潤滑狀況分(fèn)析,提出造成軸(zhóu)承疲勞(láo)失效的原(yuán)因大多與軸承體材質、工藝無關,而潤滑不良致使潤滑油膜(mó)形成不(bú)理想或遊(yóu)隙過大致使接觸麵滑(huá)動時,除在接觸表麵存在赫茲應力,還會在接觸表麵下方產生交變剪切(qiē)應(yīng)力,這種剪切應力會導致表麵的材質疲勞而產生疲勞裂紋,然後擴展到表麵形(xíng)成材質剝落。

因此通過失效輪轂軸承拆解分析,輪轂軸承失效主要由於自身密(mì)封結構失效導致密封密封性能下降,外部泥水異物進入,從而致使零件磨(mó)損加劇(jù),軸承內外圈表麵疲勞剝落,另外輪轂軸承安裝預裝力不足,傳(chuán)動軸鎖緊螺母力矩不足,軸承內圈壓裝不到位,車輛行駛時軸承鬆曠,從而導致疲勞(láo)失(shī)效。失效後果表現為內圈產生軸向位移,軸承旋轉不平穩,軸承內圈與輪轂產生相(xiàng)對運(yùn)動,車輛行駛時發生異響,嚴重時會發生車輪(lún)晃動及製動抖動的現象。

2.3問題確認

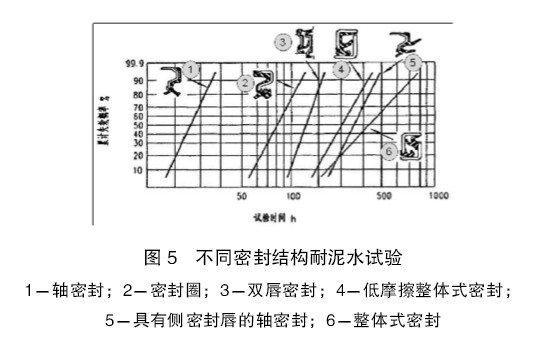

該軸承失效原因首要解決(jué)密封(fēng)性能下(xià)降的(de)問題,汽車對輪轂軸(zhóu)承的密封性能有非常苛刻的要求。不僅要求輪轂(gū)軸承(chéng)具有良好的防漏脂性能,還要(yào)有(yǒu)良好的防塵、防泥水、耐磨性能。輪轂軸承的密封性能與密封圈設計有關,與輪轂軸承周圍的結構設(shè)計也有密切的關係。下圖為不(bú)同密封結構耐(nài)泥水試驗結果對比。

不同密封圈的性能可以(yǐ)根據輪轂軸承周圍結構和設計壽命,選擇既經濟又(yòu)能滿足密封性能(néng)要求的密封圈。

3、輪轂軸承性能提升

針對上述輪轂軸承失效模式分析結果,我們對該車的輪轂(gū)軸承性能提升做以下改進:

3.1密封圈結構采(cǎi)用密封性能更好的低摩擦整體式(shì)密封結構(gòu),多密封唇結構,由一個防塵蓋(gài)和一個密封圈組合成整(zhěng)體式密封結構。如下圖所示:

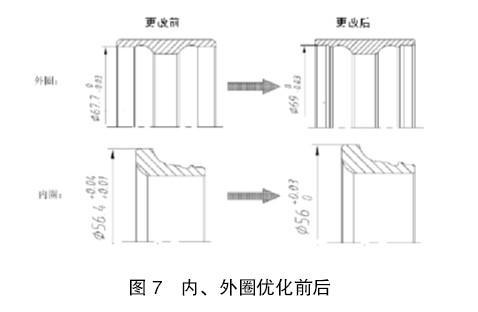

3.2下圖(tú)密封結構引起的軸承內外圈配合尺寸的變化。

3.3另外鑒於售後(hòu)失效件中有(yǒu)一定比例產品存在滾道早期疲勞的情況,故可以對內、外圈材質性能提高,采(cǎi)用良好的耐磨性、較高的接觸疲勞性能鋼材。比如為鋼號GCr15,E52100等(děng)軸承剛。

改進後的輪轂軸承通過300h泥水噴濺(jiàn)試驗和道路耐久(jiǔ)試驗(yàn)驗證,軸承(chéng)滾道及鋼球(qiú)表麵無疲(pí)勞剝落,油脂(zhī)無外漏,軸承完好。

4、結論

總(zǒng)之輪轂(gū)軸承失效,導致軸承旋轉不平穩,汽車行駛時發生異響,嚴重時引起車輪晃動和製(zhì)動抖(dǒu)動的問題。根據失效機理,大多是由於(yú)軸承密封性能下降,外部泥水(shuǐ),雜質進入,導致潤滑脂性能下降,內外圈,鋼球磨損加劇,Z終疲勞失效。所以輪轂軸承的性能滿足不僅僅(jǐn)要分析其結構強度,載荷分(fèn)布,設計壽命,更重要的是密封圈性(xìng)能和潤滑脂是否滿足使用(yòng)要求。

參考文(wén)獻

[1]陳雪峰,衛瑞元.汽(qì)車輪轂軸(zhóu)承疲勞失效分析(xī)[J].軸承.2009.

[2]王露,王秋成等.基(jī)於多(duō)工況台架試驗載(zǎi)荷的輪轂(gū)軸(zhóu)承受(shòu)力分析分析[J].農業裝備與(yǔ)車輛工程.2009.

[3]蔣興奇,黃誌強.NSK第三代輪轂軸承的開發軸承[J].2005.4.

來源:《汽車實用技術(shù)》2015年第7期