衛亞媛 亓方圓

(恒天(tiān)重工股份有限公司)

摘 要:為了解決滌綸牽伸(shēn)機生產調試中軸承非正常原因失效的問題,從軸承的運轉原理、實際運行(háng)情況進行分析,找出其失(shī)效原因並(bìng)製定出相應的解決措施。指出:軸承的Z小負荷問題容易被忽略,尤其在臨界狀態時難以做出精確計算;重視軸承Z小負荷(hé)的計算,能解決滌綸短纖牽伸機(jī)滾柱軸承的非(fēi)正常失效,可節約成本,縮短安裝調試時間;並為軸承製造商推(tuī)介、分析(xī)軸承(chéng)失效原因提供(gòng)了依據。

1 概述

軸(zhóu)承支承轉動軸及(jí)軸上零件,並保持軸的正常工作位置和旋轉精度,隻要(yào)有旋轉軸就需要軸承。設計人員選擇軸承時應考慮其可用空間、負荷、允許傾斜角、精(jīng)度、速度、低噪聲(shēng)運行(háng)、剛度(dù)、軸向位移、安裝、拆卸(xiè)及密封性要求等。

基於以上選擇軸承的因素,滌綸短纖後處理(lǐ)設備(bèi)的牽伸機(jī)選(xuǎn)擇了調心滾柱軸承(重係列),它是雙(shuāng)列不可分離軸承,由球麵滾道的實(shí)體外圈、實體內圈和帶保持架的鼓形滾柱組成。對稱的鼓形滾柱在外圈(quān)球麵滾道裏可以自由傾斜,補償軸的彎曲以及配合麵的(de)不對中,可(kě)以承受非常高的負載並能自動調心,適用重負荷、軸撓曲以及有調心性要求的情況。一般(bān)而言,設計選擇此軸承時主要考(kǎo)慮其使用工況下(xià)的Z大載荷,及在此載荷(hé)下的使用(yòng)壽命,而很少有人會考慮使用中必須要保證的Z小負荷問題。為保證軸承運行良好,球(qiú)麵滾柱軸承必須承受一定的Z小負荷,尤其在高速時,如(rú)果(guǒ)滾柱軸承承受的力沒有達到Z小負荷,那麽滾柱和保持架的慣性力以(yǐ)及潤滑劑內的摩擦會對軸承的(de)滾動產生不良影響,因此而產(chǎn)生的(de)後果在安裝現場屢見不鮮。

筆者曾多次帶隊到國內外用戶安裝現場,現將遇到的易被設計人員(yuán)忽視的(de)、而又多次在(zài)安裝現(xiàn)場(chǎng)出現(xiàn)的軸承問題做一分析,希(xī)望對相關技術人員有所(suǒ)幫助。

2 設備問題(tí)及分析

由美國康泰斯工(gōng)程公司負責的某公司的聚酯項目,配置了三條日產(chǎn)150t的滌綸短纖生產線,采用美國杜(dù)邦公司工藝技術。其中,滌綸短纖生產線後處理(lǐ)設備由恒天重工股份有限公司製造,其中3台牽伸機(以(yǐ)下簡(jiǎn)稱(chēng)“一牽”、“二牽”“三牽”)是關鍵設備,其設計機械速度為300m/min,工藝速度為270m/min。

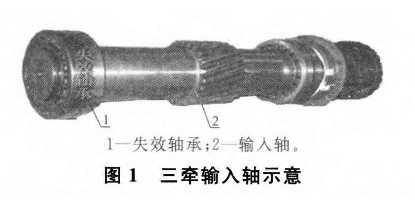

新設備(bèi)到用(yòng)戶現場進行空車試運轉,發現三牽輸(shū)入軸(zhóu)軸(zhóu)承(結構(gòu)見圖1)頻繁(fán)失(shī)效,因牽(qiān)伸機較重,軸承更換費時費力(lì),給安裝調試帶來(lái)了很大困擾。針對該問題,我們和使用廠在現場反複進行(háng)分析、試驗,甚至請來了(le)NSK公司和哈爾濱軸承廠的專家(jiā)現場會診。

眾所周知,在新生產線安裝完成後(或是檢修、更換軸承(chéng)之後)都要進(jìn)行空車試運轉。在3條(tiáo)線空車試運(yùn)轉過程中,我們發現Ⅰ線三牽在運轉時(shí)輸入(rù)軸軸承失效(見圖2),更換新(xīn)軸(zhóu)承(chéng)後(hòu),運(yùn)轉(zhuǎn)正常,順利掛絲生產;Ⅱ線(xiàn)經過空車24h運(yùn)轉後,掛絲生產正常。但Ⅲ線卻因此處(chù)軸承頻繁失效,整線無法(fǎ)正常運行,時長超過1個月,空車試運轉情況見表1。

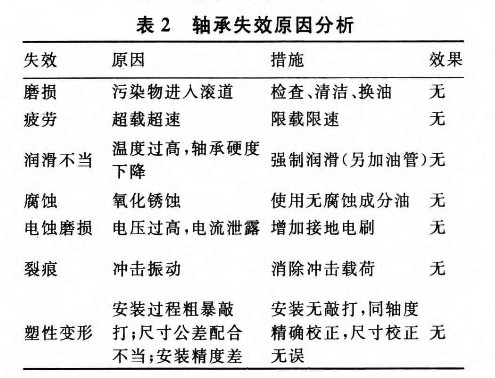

由表1可以看出,Ⅲ線(xiàn)三(sān)牽的輸入軸在1個月中連續有4隻軸(zhóu)承損壞,整條生產線無法正常生產(chǎn)。將(jiāng)軸承失效(xiào)的原(yuán)因列出(chū)並逐一分析,見表2。但是,現場失效的(de)都是遠離輸入側、受力(lì)Z小的軸承,且為同一軸上的兩個軸承,輸入軸端一側未壞,而損壞的軸承始終是另一端外側的一列(見圖2),與軸承常規失效(xiào)現象(xiàng)相對(duì)照,其常規失效原因都不適(shì)用。

仔細研究使用手冊上關於雙列調(diào)心滾柱軸承的特點說明,發現SKF軸承手(shǒu)冊上有“為使軸承獲得良好運行,球麵滾柱軸承必須承受一(yī)定的Z小負荷,尤其在高速(sù)時,滾(gǔn)柱和保持架的慣性力以及(jí)潤滑劑內的摩擦會對(duì)軸(zhóu)承的滾動產生不良影響,在滾柱和滾道之間能產生對軸承具有損(sǔn)害的滑(huá)動。尤其是(shì)在低溫、潤滑劑粘(zhān)度高(gāo)的情況下,可能需要更大的Z小負荷(高於P

0=0.02C

0,P

0為(wéi)當量動負荷,C

0為軸承額定動負荷),軸承支撐的(de)質(重)量加上外力,若未能達到Z小負荷,則該球麵滾柱軸承必須施以額外的徑向負荷。”的描述。換上新軸承後,不再進行空車運轉而直(zhí)接掛絲(sī)(加負荷(hé))進行試驗,在中速180m/min運(yùn)轉30min後,又提高(gāo)到270m/min的工藝速度,連續(xù)運轉3h未發生故障,正常生產至今已有4年多(duō)。

進一步對圖(tú)1所示結構進行分析,發現(xiàn)該輸入軸空車拖動時靠近輸入遠端的軸承徑向和軸向受力很小(xiǎo),且遠側一列滾(gǔn)柱(zhù)受力更小。經計算,運轉時軸承承受的額定動負荷為1100kN,空車運轉時軸承承受的實際負荷為15kN,允許Z小負荷為22kN,相差7kN。當(dāng)實際動負荷小於允許Z小負(fù)荷且在空車(chē)高速(sù)運轉時,滾柱和(hé)滾道之間產生了強(qiáng)烈(liè)的滑動,造成了滾(gǔn)柱磨損、軸承失效。

三條生產線是同樣的設備,為何Ⅱ線沒有出現軸承失效,Ⅰ線雖然出(chū)現過類似問題,但更換新軸承(chéng)後(hòu)運轉正常,而(ér)Ⅲ線卻出現這種情況呢?針對此問題,檢查零部件檢驗(yàn)記(jì)錄、裝配記錄,發現Ⅱ線各傳動(dòng)軸及箱體軸承安裝孔的(de)製造精度都處於極限偏差上限,整體傳動(dòng)摩(mó)擦阻力較大,已超過軸承Z小負荷要求,所以空車試運轉時沒有產(chǎn)生滑(huá)動摩擦,軸承也(yě)未失效;Ⅰ線出現問題後,生產現場更換新(xīn)軸承聯軸器,同軸度(dù)未在我們公司校正精準(zhǔn),但極限偏差也在上限,因此增加了軸承徑向力,使其不再產生滑動摩擦,所以沒有再損壞;而Ⅲ線的傳動軸及箱體(tǐ)軸承安(ān)裝孔的製造精度都比較高,即使是在生產(chǎn)現場更換軸承,輸入軸與安裝孔的安裝精度也比較高,空車運轉時遠離輸入端的軸承徑(jìng)向和軸向負(fù)荷太小,滾柱和滾道之間產生(shēng)強烈的滑動,造成了軸承磨損。

3 解決(jué)辦法

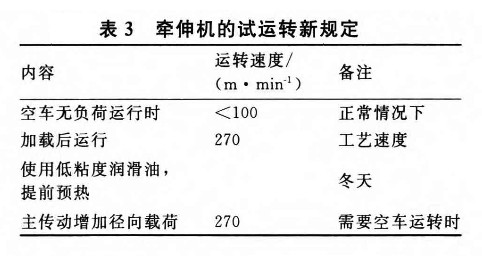

經(jīng)過研究和討論,製定出解決此問(wèn)題的措施,見(jiàn)表3。對於此類(lèi)設計的設(shè)備,還可在該軸傳動側增加減(jiǎn)速器,以降低輸入軸轉速,避免出(chū)現(xiàn)此類(lèi)問題;也可以在軸(zhóu)承(chéng)供應商(shāng)的指導下,選用單列球軸(zhóu)承。

4 結論

技術人(rén)員(yuán)在軸承(chéng)設計中一般都比較重視其承載能力(lì)、潤(rùn)滑條件及使用年限,往往容易忽視Z小負荷的問題,尤其Z小負載在臨界狀態時,設計人員不易做出精確的計算。軸承出(chū)現此(cǐ)問(wèn)題也多(duō)認為是(shì)安裝精度不高造(zào)成,難以(yǐ)對症解決。

重視軸承Z小負荷的計算後,不僅解決(jué)了短纖牽伸機軸承失效(xiào)的問題,且(qiě)對安裝開車起到了指導作用,為公司節約(yuē)了成本,縮短了安裝調試時間(jiān),提高了(le)產品的信譽度;同時,對軸承供應商(shāng)向(xiàng)不(bú)同使用區域的客戶推薦、分析、解決軸承使用(yòng)過程中出現的問題,提供了一種思路。總之,此問題(tí)的發現和解決意義重(chóng)大,經(jīng)濟效益不可估(gū)量。

來源:《紡織器材》2015年06期