戴軍康

(合肥水泥研究設計院)

在水泥熟(shú)料日產生(shēng)產過程中,熟料破碎機承擔著將大塊熟料破碎成合適(shì)大小顆粒的作用(yòng),破碎機每(měi)天24小(xiǎo)時連續運(yùn)轉,可以說破碎機是(shì)整個篦冷機的咽喉。由於錘頭連續打擊熟(shú)料,錘頭的耐磨性和(hé)其固定方式就很重要。老式破碎機存在(zài)錘頭易磨損及容易脫落的問題,另外由於熟料破碎機粉碎的是高溫熟料,破碎機軸承在運轉過程中可能會由於熱輻射的原因,軸承溫度偏高。

為了提(tí)高熟料(liào)破(pò)碎機的(de)可靠性和運轉率,對其結構做了以下改進。

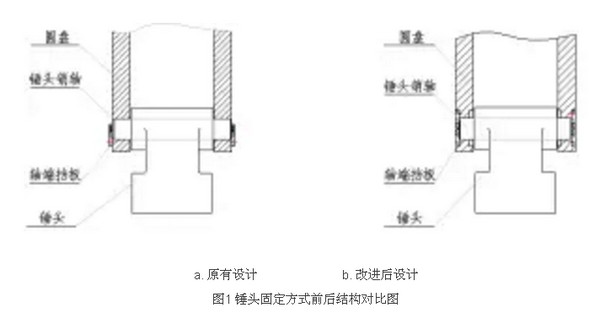

1.錘頭固定方式的改進

如圖1所示,改進之前(qián)錘頭(tóu)部分通過銷軸固定在破碎機圓盤上,銷軸兩端(duān)通過軸端擋板固定,此(cǐ)時的軸端擋板緊貼圓盤用螺釘固定,軸端擋板暴露(lù)在圓(yuán)盤外端,在生產(chǎn)過程(chéng)中,由於熟料的衝(chōng)刷,軸端擋板僅靠螺釘固定(dìng)極易脫落,從而導致銷軸及錘頭的脫(tuō)落。為了避(bì)免熟料對軸端擋板的衝刷而導致其脫落,我們(men)修改了圓盤的設計,將軸端擋板在圓盤內側固定,並在螺栓寧緊後,將軸端擋(dǎng)板和圓盤之間間斷焊,有效的避免了錘頭脫落(luò)情況的發生;同時錘頭可以360°旋轉,減少因大料堵塞而造成的停窯事故。

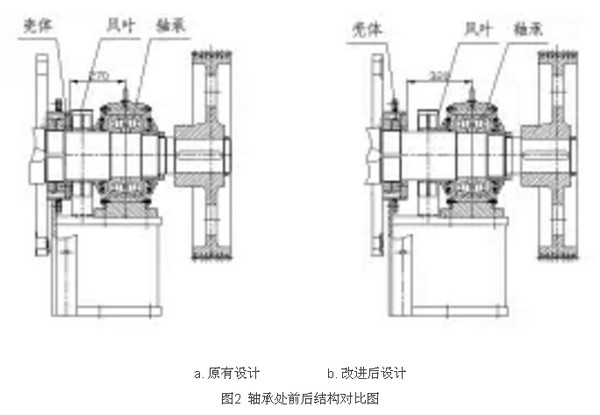

2.轉子部分軸承溫度偏(piān)高的改進

如圖(tú)2所示,改進前破碎機殼體和軸承之間的(de)距離為270mm,殼體和軸承之間(jiān)的距離較(jiào)近(jìn),在生產過程中有時遇到篦(bì)床上熟料(liào)過多,而(ér)得不到及時(shí)冷卻的情(qíng)況時,熟(shú)料破碎機機殼體部分的溫度將(jiāng)會偏高,軸承和殼體的距離太近,由於熱輻射的作用,會引起軸(zhóu)承溫度一起(qǐ)升高,導致軸承(chéng)在高溫下工作,降(jiàng)低了(le)軸承的使用壽命,為了(le)盡量減少軸承溫度由於殼體熱輻射帶來的溫度升高,在不影響破(pò)碎機轉子(zǐ)擾度的情(qíng)況下,我們將破碎機殼(ké)體(tǐ)和軸承之間的距離由原來的270mm增加到了320mm,另外通過和轉子相連接的風葉的作用,對軸承部(bù)分起到了很好的冷卻作用,有效地降低了軸承工(gōng)作時的溫度。

3.熟料破碎機軸承潤滑(huá)部分的改進

我院(yuàn)設計的篦式冷卻機部(bù)分采用的的幹油站(zhàn)集中自動潤滑係統,在以前的設計當(dāng)中(zhōng)我(wǒ)們把篦冷機所有潤滑點統一通過幹油站自動加油,但(dàn)是(shì)篦冷機係統除了熟料破碎機部分屬於高速運轉之外(wài),其餘的部(bù)分都屬於(yú)低速轉動,兩者之間的潤滑油的需求量相差較大,在生產中往往出現熟料破碎機部分供油不足而其它(tā)低速轉動的潤滑點部分供油偏多(duō)的現象,造成了潤滑油的浪費,因此我們此次將破碎機軸(zhóu)承兩端改成人工手動加油,每8個小時人工加一次。同時在熟料破碎機兩端的(de)軸承蓋上加(jiā)裝了測溫裝置,能實時監控破碎機軸承溫度。這樣有(yǒu)效地避免了軸承潤滑不足的情況的發生,延長了軸(zhóu)承的使用壽命。

4、熟料破碎機入口端(duān)機架的改進(jìn)

篦冷機熟料破碎機入口端老式設計是采用的平口設計,遇到大塊熟料時,容易導致熟料卡在(zài)破碎機口處得不到破碎,此次將該處的(de)入口設計(jì)改成敞(chǎng)口設計,可以有效地消除破碎機開大塊熟料的現象,改造前後結構變化如圖3所示。

實踐證明以上對熟料(liào)破碎機的改進方案是切實可行的,並明顯提高(gāo)了熟料破碎機(jī)的可靠性和運轉率。

來源:《四川水(shuǐ)泥》2015年09期