王慧翔

(神華準格爾能(néng)源有限責任公司設備維修中心,內蒙古鄂爾多斯 010300)

摘 要:830E卡車是神華準能黑岱溝露天煤礦剝(bāo)離的主要運輸(shū)設(shè)備,其轉向係統較(jiào)為複雜。文章描述了(le)830E卡車前羊角漏齒油這(zhè)一故障現象,然(rán)後對其進行分析,Z終確定了排除方法。

關鍵詞:830E卡車;前羊角;漏(lòu)油故障;齒油;煤礦(kuàng)運輸設備

830E卡車(chē)是神華準能黑岱溝露天煤礦剝離的主要運輸設備,其轉(zhuǎn)向係統較為複(fù)雜,主要由液壓油箱、液壓泵、高壓(yā)濾芯、蓄能器、多(duō)路閥、卸荷閥(fá)、前羊角以及相關液壓管(guǎn)路等組成,直接影(yǐng)響設(shè)備的(de)運行(háng)狀況。本文主要介紹了830E卡車前羊角漏油這一故障,並對其進行深入分析,Z終(zhōng)得出了解決方案。

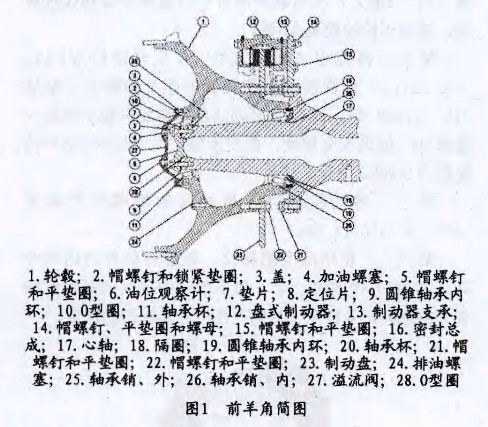

1 前羊角簡介

830E卡車前羊角是連接車輛機架與車輪的關(guān)鍵(jiàn)部位(wèi),其好(hǎo)壞直接影響卡車(chē)的行駛狀況,前羊角具體組(zǔ)成如圖1所示:

2 汙染物對(duì)油液的影響

2.1 汙染物(wù)種(zhǒng)類(lèi)及危害

在液壓係統工作液體中,凡是油液成分以外的(de)任何物質都認為是汙染物。油液中的(de)汙染物主要有(yǒu)固體顆粒(lì)、水、空氣以及(jí)各種化學物質等(děng)。對(duì)於高水基工作液體,微生物也是一種常見的汙染物。此外,係統中(zhōng)的(de)靜電、熱能和磁場等(děng)也是一(yī)類以能量形式存(cún)在的汙染物質(zhì)。汙染物的來源主要有:(1)係統內部殘留,如元件加工和係統組裝過程中未清洗幹淨而殘留的金屬切屑、焊渣、型砂、塵埃、鏽蝕物和清洗溶劑等(děng);(2)係統外(wài)界侵入,如通過油箱呼吸孔和液壓缸活塞杆侵入的固體顆粒物和水分以及注油和維修過程中帶入的汙染物等;(3)係統內部生成,如元件磨損產生的磨粒、油液氧化和分解產(chǎn)生的有害化學物質等。

工作液體(tǐ)的汙染直接影響係統工作可靠性和(hé)元件壽命。根據國內外統計資料,液壓係統故障(zhàng)大約有70%是由於工作(zuò)液體汙染引起的。因此,液壓係統汙染控製及工作液體的管理已成為目前液壓行業和使(shǐ)用部門普遍關注的(de)問題。工作液體汙染對液壓係統的危害作用主要有以(yǐ)下三(sān)個方(fāng)麵:(1)加劇磨損,導致元件性能衰降;(2)顆粒物堵塞和淤積,引起元件突發性故障;(3)加速工作液(yè)體性能惡化。

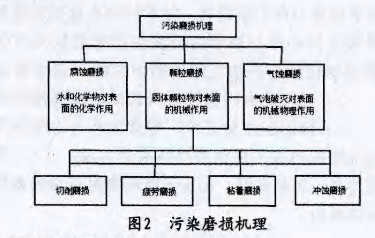

2.2 元件的汙(wū)染磨(mó)損

汙染磨損是指由於(yú)工作液體汙染引起的(de)磨損。固體(tǐ)顆粒引(yǐn)起的磨損是汙染磨損的主要形式(shì),約(yuē)占汙染磨損總(zǒng)量的80%。此外,油液中的水、有害化學物質和空氣等引起元件的腐蝕和氣蝕磨損。汙染磨損的形式和機理如圖2所示:

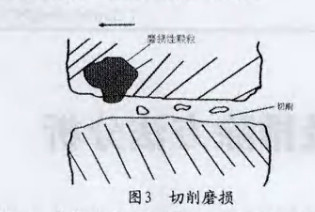

固體顆粒引(yǐn)起的磨(mó)損形(xíng)式有:

,切屑(xiè)磨損(如圖3)。尺寸(cùn)與運(yùn)動副間(jiān)隙相當的顆粒進入間隙內並(bìng)嵌入在其中材質較軟的表(biǎo)麵(miàn)上,對相對(duì)運動的另(lìng)一(yī)表麵產生切屑作用。

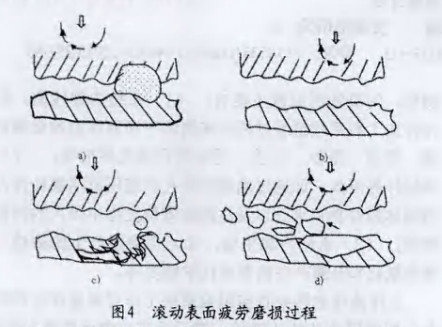

第二(èr),疲(pí)勞磨損(sǔn)(如圖(tú)4)進入運動副中的顆粒對材(cái)料表麵產生碾壓,使材料發生塑性變形,這樣反複(fù)多次,導致(zhì)材料表麵疲勞損壞。圖4為固體顆粒(lì)對滾動表麵產生的疲(pí)勞磨損(sǔn)過(guò)程。

第三,黏著(zhe)磨損。固體顆粒(lì)引起的材料塑性變形,形成表麵凸起和窪坑,從而導(dǎo)致黏著磨損(sǔn)。

第四,衝蝕磨損。當液流以很高的速度(dù)流經元件表麵時,其中的固體顆粒對(duì)表麵產生衝擊磨(mó)損。

汙染磨(mó)損(sǔn)是導致元件性能衰降的主要原因。元(yuán)件的汙染磨損與油液中固體顆粒的尺寸及分布、濃度(dù)以及顆粒物的性質等因素有關。元件對不同尺寸的顆粒具有不同的敏感性(xìng),尤其是對尺(chǐ)寸(cùn)與運動副間隙相當的顆粒Z為敏感。

3 前羊角漏油的原因

(1)由於神華準能(néng)黑岱(dài)溝露天煤礦坑下路況複雜,致(zhì)使車輛(liàng)在日常的工作過程中顛簸較為嚴重,受力較為複雜尤其集中在前羊(yáng)角這一重要部位,這樣就使(shǐ)得前輪軸承預緊力在不斷變化,軸承鬆動也就在所難(nán)免,Z終導致(zhì)車輪(lún)心軸與軸承內壁發生(shēng)嚴重磨損並產生大量鐵屑割裂(liè)輪轂與(yǔ)心軸之間的密封總成,造成前羊角漏油;(2)磁堵(dǔ)處(chù)有汙染物進入(rù)齒油,Z終損壞密封總成;(3)齒油加注量過少,導致軸承與心(xīn)軸潤滑不良,造成(chéng)磨損形成大量鐵屑損(sǔn)壞密封總成;(4)齒油加注量過多,引起高溫,加速了橡膠密封總成的老化,Z終(zhōng)導致漏油。

4 預防措施的製定

4.1 油(yóu)樣的抽查

由於軸承與心軸一直都是浸泡在齒油中,因此,我們可以(yǐ)根據齒油中的雜物多少來判斷軸承及心軸是否磨損。在此,我們每隔500小時對前輪齒油進行抽查(chá);每隔2500小(xiǎo)時更換前輪輪轂內的齒油。

4.2 車(chē)輪軸承(chéng)的調整

由於前輪軸承間隙(xì)在卡車運行過程(chéng)中是不斷變(biàn)化的,如果變化幅度較大將會加劇軸承與心(xīn)軸(zhóu)之間的磨損,因此,我們需每5000小時進行(háng)一次前輪軸承間隙調整,具體方(fāng)法如下:

,卡車熄火、泄(xiè)壓。

第二,施加停(tíng)車製動並做好打(dǎ)掩工作。

第三,使用千斤頂將前輪支離地麵。

第四,排油並拆(chāi)下端蓋。

第五,拆下帽螺釘、定位片和墊片(拆裝定位片(piàn)時應使用叉車將車(chē)輪頂住以防輪轂劃出)。

第六,重新(xīn)安裝(zhuāng)定位片(使厚度尺(chǐ)寸(cùn)壓印(yìn)標記朝向外側)、帽螺釘和硬化(huà)墊圈,此(cǐ)時不要安裝墊(diàn)片。

第七,按(àn)照下述步驟(zhòu)交替擰緊(jǐn)定位器帽螺釘:(1)轉動輪轂時,將所有的帽螺釘擰緊至81N·m(60 ft lbs);(2)轉動輪轂時,將所有帽螺釘的扭(niǔ)矩增加至163N·m(120 ft lbs);(3)轉(zhuǎn)動輪轂時,將所有帽螺釘的扭矩增加至244N·m(180 ft lbs);(4)轉動輪轂時,將(jiāng)所有帽螺釘的扭矩增加至325N·m(240 ft lbs);(5)轉動輪轂時,將所有帽螺(luó)釘的扭矩增加至339N·m(250 ft lbs)。

第八,擰鬆所有的6個帽(mào)螺釘至(zhì)剛好(hǎo)可以轉動平墊圈(quān)(約(yuē)1/2圈),從(cóng)而軸承圈可以少(shǎo)量移動(dòng)以釋放預載荷,轉動車輪輪轂至少(shǎo)3圈。

第九,將互相(xiàng)之間成180°並(bìng)且與直徑為13mm(0.50in.)的深度(dù)測量孔相鄰的兩個帽螺釘擰緊至81N·m(60 ft lbs)。必須注意定位器(qì)和軸承圈的少量移動(如果沒有移動,重複步驟8),然後轉動車輪輪轂至少3圈。

第十,轉動輪轂時,將相同的帽螺釘(dìng)擰緊至149N·m(110 ft lbs)。

第十一,使用深度測微儀,通(tōng)過(guò)定位片內的兩個(gè)孔(kǒng)(如圖5)中的每一個(與步驟10中擰緊的帽螺(luó)釘相鄰)測量並記錄自定位片的(de)表麵至心軸端部的深度。

第十(shí)二,將步驟11中測量的(de)兩個深度尺寸相加,並將總(zǒng)數除以2以(yǐ)獲得平均深度尺寸,並記錄平均(jun1)深度(da)。

第十三,計(jì)算墊片組件厚度=平均深(shēn)度(da)-片厚度(tp)。

第十四,組裝墊片組件,其厚度為步驟13中計(jì)算的尺寸(公差在0.03mm內)。

第十五,拆下帽螺釘和定位器。

第十六,轉動輪轂時,以連續的(de)扭矩增量(liàng)交替擰緊所有帽螺釘至1017±102N·m(750±75 ft lbs)。

第十七,安裝端(duān)蓋並加(jiā)齒油。

第十八(bā),釋放千斤頂以使卡車(chē)前輪著地。

5 結語

本文主要介紹了830E卡車(chē)前(qián)羊角漏油的故障分析及Z終排除方(fāng)法的確定,本方法使用起來不僅方便快捷,而且降低了大量的成本,同時極大地提高了設備(bèi)的出動率,保證了神華準能黑岱溝露天(tiān)煤礦的穩定運行。

參考文獻

[1]830E卡車培(péi)訓手冊[S].

[2]陸望龍.液壓維修(xiū)工工作手冊[M].北京(jīng):化學工業出版社(shè),2012.

[3]左健民.液壓與氣動技術(第3版)[M].北京:機械工業出版社,2006.

[4]楊曙東,何存興.液壓傳動與氣壓傳動(第三版)[M].武漢:華中科技大(dà)學出版社,2008.

[5]路甬祥.液壓氣動技術手冊[M].北京:機械工業出版社,2002.

[6]吳宗澤.機(jī)械零件設計手冊[M].北(běi)京:機械工(gōng)業出版社,2004.

[7]趙汝星,陳希.礦山機械運行與(yǔ)維護[M].北京:中(zhōng)國勞動社會保障出版社,2010.

[8]機械設計手冊編(biān)委(wěi)會.機械設(shè)計手冊(cè)(第2版)[M].北京:機械工業出版社,2011.

[9]蘇維嘉,李東.電動輪(lún)自(zì)卸車原理與運用[M].北京:中國社會(huì)出版社,2001.

來源:《中國高新技術企業》2015年25期