楊安東

(浙江三門核電有限公司,浙江三門 317112)

摘 要:設備冷卻水泵電機在空(kōng)載前,由於不清楚電機出廠時軸承潤滑脂的添加量,且經過長期靜置後,潤滑脂可能出現變(biàn)質,因此在空載前有必要對潤滑(huá)脂進行更(gèng)換並重新加注至符合要求。文章描述了三門核(hé)電設備冷卻水泵電機在調試期間空載過程中發生的振動超標和軸承異音缺陷以及缺陷處理過程和再次試驗測量結(jié)果。

關鍵詞:三門核電設(shè)備;冷卻(què)水泵電機;空載(zǎi)缺陷;振動超標;軸承異音缺陷

1 三門核電設備冷卻水泵機組概況

浙江三門核電有限公司正在建設首台(tái)AP1000機組,其設(shè)備冷卻水(shuǐ)係(xì)統是一個閉式回路的冷卻水係統,該係統在電廠運行(háng)各階段將核島設備運(yùn)行發熱、堆(duī)芯衰變熱、反應堆冷卻劑係統的(de)顯(xiǎn)熱傳遞給廠用水係統,並傳遞給Z終(zhōng)熱阱——海水。

該係統采用2×100%的(de)設備冷卻水泵(bèng)機組,泵與電機采用膜片式聯軸器(qì)連接。泵結構型式為臥式水平中(zhōng)開單級雙吸(xī)離心泵,轉速為1485r/min,設計流量為2491.1m3/h,揚程為78m,軸功率為640kW,泵製造廠為大連深藍泵業有限公司(sī)。電機為封閉式三相異步電機,采(cǎi)用空-空-冷方式進行冷卻(què),電機采用三滾動軸承結構,即是電機驅動端為深溝球軸承+圓柱滾(gǔn)子軸承,非驅動端采用圓柱滾子軸(zhóu)承,采(cǎi)用潤滑脂潤滑,電機額定電壓10kV,電(diàn)流45.5A,頻率50Hz,轉速為1485r/min,整機(jī)重量6000kg,製造廠為佳木斯電機股(gǔ)份有限公司。

2 設備冷卻水泵電機調試空載情況

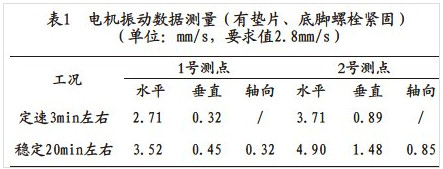

2014年7月,三門核電正式開始設備冷卻水係統調試,首先進行A列電(diàn)機(jī)空載運行。脫(tuō)開電(diàn)機與泵聯軸器,點動電機,確認電機轉向正確(què),之後再次(cì)啟動電機,正式進行電機空載試驗,運行約40min,在此過程中加注軸承潤(rùn)滑脂並測量電機兩(liǎng)端振動,測量結果如圖1、表1所示:

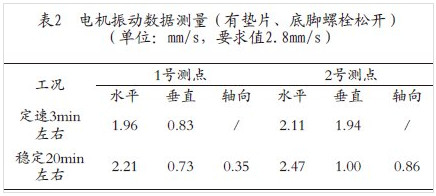

此時(shí),電機的4顆底腳螺栓處於(yú)緊固狀態,根據表1測量結果顯示,電(diàn)機兩端軸承處的(de)水平振動超標。為了進一步排查振動產生的原因,全部鬆開電機4顆底腳(jiǎo)螺栓,重(chóng)新啟動電機並測量振動,運行約40min,測量結果如表2所示:

由表(biǎo)2數據可知,在電機底腳(jiǎo)4顆螺栓全鬆之後,電機兩端軸承處的水平振動下降(jiàng)明顯。根據兩次試驗情況以及測量結果(guǒ),分析如下:(1)無論電機底腳的4顆螺栓是緊固(gù)還是全鬆狀態(tài),從啟動Z初3~20min後的(de)穩定運行階段(duàn),電機振動處於上升狀態,可能軸承工作狀況不佳。三門核電設備冷卻水泵機組自2012年6月(yuè)到現(xiàn)場後,電(diàn)機長達2年(nián)的靜置,軸承的潤滑脂可能出現變質,且不清楚電機出廠時軸承潤滑脂的添(tiān)加量。在兩次的空載試驗過程(chéng)中,電機兩端軸承均出(chū)現刺耳的“吱吱”聲,期間(jiān)向電機兩端軸承室加注了少量潤滑脂(zhī),聲音正常,利用電子聽診器檢查電機兩端(duān)軸承運行狀態,軸承整體(tǐ)運行狀態良好,但是(shì)需要確(què)認軸承的潤滑情況;(2)相(xiàng)比(bǐ)於電機的4顆底腳螺栓處於全鬆狀態,底腳螺栓在緊固狀態下的水平方向振(zhèn)動明顯更大,這說明(míng)電機底腳與電機基座接(jiē)觸不佳,存在軟腳,由於(yú)四個電機(jī)底腳與基座配合(hé)麵不在(zài)同一個大平麵上,當電機所有底腳螺栓都緊固後,電機底(dǐ)座產生一定的應力,這種應力導致電機殼體微(wēi)變形,從而導致電機(jī)定轉子之間氣隙不均或磁力中心發生一(yī)定的偏移(yí),從而導致電機水(shuǐ)平方向的振動偏大。

3 缺陷處(chù)理

根據上述分(fèn)析(xī),確定了初(chū)步的處(chù)理(lǐ)方案,即檢查確認軸承潤滑狀態,測(cè)量並消除電機軟腳。

3.1 檢查確認軸承(chéng)潤滑狀態

為了(le)確認電機軸承的潤(rùn)滑情況,根(gēn)據電機的結構,電機驅動端有外置風扇,不方便拆卸,現場隻打開電機驅動端軸承外蓋檢查,發現軸承潤滑脂顏(yán)色變(biàn)深(正常為淡黃(huáng)色)且有微硬化現象,直接加注約500g潤滑脂(zhī)至軸(zhóu)承室,替換原有的潤滑脂,裝複軸承外蓋。非驅動端軸承(chéng)在電(diàn)機啟動後通過注脂孔(kǒng)加(jiā)注潤滑脂,並通過排脂孔排出舊的(de)潤滑(huá)脂。

3.2 檢查並消除電機軟腳

電機底腳布置如圖2所示,全(quán)部取出電機(jī)底腳與基座(zuò)之間的(de)對中調(diào)整墊片,發現如下問題:(1)4個底(dǐ)腳的墊片數量都在5張以上,1號底腳和(hé)4號底腳的(de)墊片數量(liàng)多達7張,各(gè)墊片上均有不同程度的鏽蝕。由此可以判斷,在設備冷卻水泵機組安裝對中階段,墊片數量過(guò)多導致各墊片之間無(wú)法形成完全良好接觸,電機底腳、墊片與基座之間沒有壓(yā)實,尤其是使(shǐ)用鏽蝕的調(diào)整墊片;(2)在取出電機底腳(jiǎo)的調整墊片後,發現電機(jī)基座表麵與電機底腳接(jiē)觸部位存在一層油(yóu)漆,部分油漆層已經破裂,進一(yī)步(bù)導致電機地腳、墊片與基座接觸不良,引起電機振動偏大。

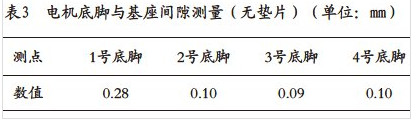

為(wéi)了消(xiāo)除電(diàn)機軟腳,抬起電機,清除電機基座表麵的油漆並清理(lǐ)幹淨,保證後續測量的準確性。在電機底腳螺栓處於全鬆狀態下,先利(lì)用塞尺測量電機4個底腳與基座之間的間隙(xì),初步獲得4個底(dǐ)腳的相互關係,測量結果如表3所示。

根(gēn)據表3的結(jié)果(guǒ)顯示,2、3、4號底腳基本處於同(tóng)一個平麵,1號底腳存(cún)在明顯的軟腳,根據計算,在1號底腳添加0.20mm的墊片。均勻緊固電機4顆底腳螺栓,利用百分表通過3緊1鬆的方法驗證1號底(dǐ)腳添加墊片後的效果,具體操作為架百分表至1號底腳螺栓附近,指針指在電機底腳表麵,示意圖見圖3,鬆1號底腳螺栓,2、3、4號底腳螺栓保持緊固,觀察百分表讀數的變化,變化值即是電機(jī)底腳的回彈量,記錄讀數後緊固(gù)1號底腳螺栓,同(tóng)樣方法依次進行2、3、4號底腳的測量,電機各底腳回彈量(liàng)見表4。

根(gēn)據測量的結果,4個電機底(dǐ)腳的回彈量相差無幾(jǐ),4個底腳基本(běn)處於同一平麵,電機1號底腳的軟腳消除,由此可知,本(běn)次軟腳消除結果符合(hé)要(yào)求。若測量結果不能符合要(yào)求,則根(gēn)據測量結果重新計算並調整墊片厚度。對於大、重型的電機,利用塞尺進(jìn)行初步(bù)測量調整後再利用百分表驗證(zhèng),可(kě)提高處理效率。

3.3 電機空載

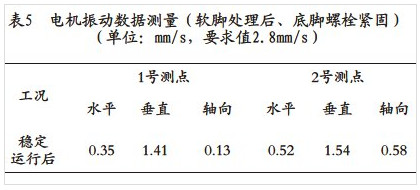

電機底腳軟腳處理完成後,再次啟動設(shè)備冷卻水泵A電機(jī)進行空載,運行穩定後,測得各點振動數據見表5:

根據表5結果,電機兩端測點位置的水平(píng)振動較未處理之前大幅減小(xiǎo),完全符合要求限值,證明電機底腳存在軟腳和使用(yòng)不合格的墊片是影響電機空載振動超標的主要原因。同時,在(zài)空載過程中(zhōng)對電機驅動端軸(zhóu)承室加注潤滑脂,排出(chū)舊的潤滑脂,軸承運行無異(yì)音(yīn)。

3.4 帶載運行

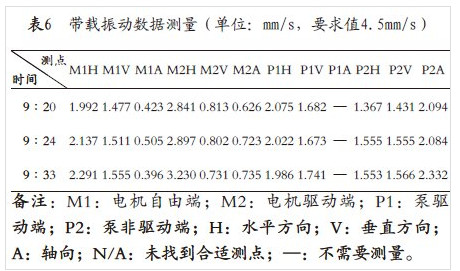

空載結束後,進行電機與泵的聯軸器對中,對中精度控製在0.05mm內。對中調整使用完好、無鏽蝕、表麵平整的調整墊片,墊片數量控(kòng)製在3張以內(nèi),以減小由於(yú)墊片數量過多導致(zhì)各墊片之間無法形(xíng)成完(wán)全良好接觸以及電機底(dǐ)腳、墊(diàn)片與基座之間沒(méi)有壓實(shí)的可能(néng)性。帶(dài)載運行穩定後,相關振動數(shù)據測量見表6:

由表6可(kě)知,帶載運行後,泵和電機振動測量均(jun1)符合要求,空載過程中發生的(de)缺陷完全消(xiāo)除。

4 結語

設備冷(lěng)卻水泵電機在空載前,由於不(bú)清楚電機出廠(chǎng)時軸承潤滑(huá)脂的添加量,且經過長期靜置後,潤滑脂可能(néng)出現變質,因此在(zài)空載前有(yǒu)必(bì)要對潤滑脂進行更換並(bìng)重新加注至符合要求。在安裝階段,電機與泵對中使用不平整、鏽蝕的調(diào)整墊(diàn)片,且墊片數量過多,導致電機底腳、墊片與基座之間(jiān)接觸不良,同時,未對電機的(de)底(dǐ)腳進行軟腳(jiǎo)測量及(jí)消除,導致(zhì)電機空載振動(dòng)超標。

良好的處理措施是:(1)調試期間(jiān),電機啟動前檢查軸(zhóu)承潤滑脂質量;(2)對中前進行電機底(dǐ)腳的軟腳測量;(3)仔細清理檢查電機底腳與基座表麵;(4)嚴格管理,把控質量,使用(yòng)質量合格的(de)墊片(piàn),控製墊片數量。

參考文(wén)獻

[1]顧軍.AP1000核電廠係統及設備[M].北京:原子能出版社,2010.

來源:《中國高新技術企業》2015年第10期