馬明良 舒鑫 楊明明 王強(qiáng)

(沈陽(yáng)鼓風機集團(tuán)股份有限公司(sī),遼寧(níng)沈陽 110869)

摘 要:隨著我國科學技術(shù)的不斷發展(zhǎn),以及多種行業的不斷發展,壓縮機的應用也逐漸的廣泛的(de),尤其是離心式壓縮機(jī),作為速度型製冷壓縮機,憑借著油分裝置的減少、運行速率高等優勢被廣泛的的應用到製(zhì)冷領域;但是(shì)離心式壓縮機的運行效果常常會受到轉子轉速,以及軸承受(shòu)油膜渦動的影響;對此本文就針對於離心壓縮(suō)機軸承油膜渦動的診斷與處理,結合(hé)診斷要素進行分析,並提出相關的見解,希望對於(yú)國家壓縮技術的發展有著積極促進的作用。

關鍵詞:離心壓(yā)縮(suō)機;油膜渦動;診斷;處理(lǐ)

前言:

離心壓縮機憑借自身(shēn)優(yōu)勢,有效(xiào)的推動國家企業經濟發展的同(tóng)時,自身運行條件和標準也相對較高,同時也存在一定的(de)缺點,所(suǒ)以自身具有一定的局限性;而軸承是離心壓縮機的重要(yào)組成部分(fèn),其自身在高速運轉時,油膜的(de)厚度,會隨著楔形而發生改變,但是自(zì)身(shēn)的流速不會改變,同(tóng)時(shí)繞著軸瓦進行運動;但是油膜渦動在使用的過程中,會出現振動(dòng)的情況,或給離心式壓縮機的工作效率帶來帶來一定的(de)影(yǐng)響;對此有(yǒu)效的通過相位、頻率、軸心軌跡等因素進行分析,從而采取采取針對性(xìng)的處理措施是(shì)非常有必要的。

1 離心壓縮機(jī)概述

壓縮機風分為很多種,而離心式壓縮機按照不同的工(gōng)業需求,也分為很(hěn)多種,像水平剖分型、垂直剖(pōu)分型、組裝(zhuāng)式等;同時離心壓(yā)縮機(jī)自身的結構組(zǔ)成,以及使用的原理與離心(xīn)式(shì)鼓風機相似,將氣體的壓強增加,並(bìng)且壓縮機的流量和效(xiào)率都相(xiàng)對較高。主(zhǔ)要的結構(gòu)組成為轉子、定(dìng)子和軸承,其(qí)中轉(zhuǎn)子是由葉輪、主軸以及部分零件(jiàn)組成,並以軸承為支撐,在動力機的驅使下高速的旋轉。同時主(zhǔ)要的性能參數包括排氣量、排氣與吸氣的壓力、軸(zhóu)功率以及轉速等。

2 油膜渦動診斷分析

2.1油膜渦動的工作原理

油(yóu)膜渦動的工作原理,主要是指(zhǐ)是軸承(chéng)受到潤滑油的影響,利用油膜對於軸頸進行支撐,並且油(yóu)速(sù)在軸瓦(wǎ)表麵上是不動(dòng)的,當軸頸在(zài)驅動機的驅使下,做(zuò)高速旋(xuán)轉時,油膜速度在軸頸上與(yǔ)表麵(miàn)一樣,並且油(yóu)膜的厚度,會隨著楔形的改變而發生改變,但此時油的平均速度是相同;當軸頸與軸瓦之間潤滑油層中,液動力所強迫造成的渦動,如圖1所示:

液力渦動是一經過理想動平衡(S=H)軸的徑(jìng)向軸頸,且(qiě)有旋轉速度nW。當該軸沒有橫向力作用的情況下,軸頸所處的中心位置為(H=o)。而當軸頸中心,以(yǐ)半徑為oH的圓進行旋轉運動時,潤滑層內會形成壓力場,如圖中RQ,同(tóng)時,在軸頸上作用有與oH方向相同的離心力(lì)P。此時和力用Q表示,力Q可分解為與軸的彈性撓曲力平(píng)衡的力Qr和不平衡力Qt;同時對於流體渦動的(de)穩定(dìng)條件已由Hori推導出(chū),從而有效的區分了小的油膜振蕩和大的油膜振蕩(dàng)。

2.2油膜渦動診斷的振動參數

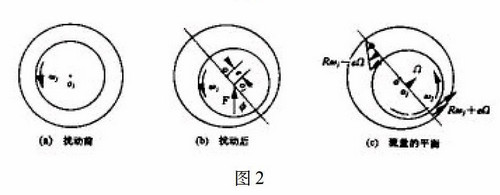

常常油膜渦動的(de)指定頻率(lǜ),會相對小於轉子轉速的一半,但是油膜渦動的頻(pín)率,也會隨著轉子轉速的增加而升高;設軸頸中心的渦動轉速為Ω,根(gēn)據下圖2:

可求(qiú)出渦動轉速Ω=ωj/(2+c/R)≈ωj/2,其中R為(wéi)軸承半徑;e為偏心距;c為半徑間隙(xì),從而更好的為油膜渦動的診斷奠定良好的基(jī)礎。其次是振動情況,油(yóu)膜渦動的次諧波振幅,會(huì)受到工作轉速的影響,從而有效(xiào)的(de)提高,但(dàn)是振動的情況相對平穩(wěn)。Z後軸承潤滑油的溫度、粘度、壓力等指標,也是診(zhěn)斷其油膜渦動振動的主要參(cān)數。

3 油(yóu)膜渦動振蕩診斷途徑(jìng)

3.1首先對於壓縮機組的故障(zhàng)情況進行實際的分析,對於(yú)其噪聲、齒輪齧合的程度以(yǐ)及個工藝參數進行探究,當壓縮機工況不佳的情況下,對於軸振通過多個測點(diǎn)的布置,其測點的布置,可以在低速軸和高速軸的兩端轉子分別(bié)布設;然後得出各個測點的軸振,記錄下各個測量點、測量時間、震動(dòng)值等參數;同時對於之前不同級別的轉子,做出軸心軌跡(jì)圖。通過對於數據統計分析,確定不同級別(bié)的轉子轉速(sù)所處(chù)的狀態,以(yǐ)及失穩的原因。

3.2若是監視係統對(duì)於機組檢測的振動信息,不能很好的明確振動的原因,對(duì)此可以合理的振動信號采集的儀器,以(yǐ)及分析儀,對於機(jī)組的(de)動作(zuò)做出(chū)係統的檢查,從而得出各測點垂直、水平、軸向以及截止頻率的振動速度值,從而(ér)更好的觀察出軌跡的形狀和變化,而變化(huà)明顯的地方則說明渦(wō)動增加;而隻有電機振動(dòng)的頻率與渦動的頻率相同時,油膜才(cái)會出現振動的情況;對此可以(yǐ)很據油膜振動的位置(zhì),參照電機振動的頻率,從而(ér)確定渦輪振動的頻率。而出現振動的情況,就(jiù)應該及時的進行斷電處理,避(bì)免損壞油離(lí)心式壓縮機組的工作效率。

3.3同時還要對於現有的軸承瓦口的軸(zhóu)承間隙值進行統計,包括現有的間隙值、磨削量以及標準的間隙值等(děng)。而滑動軸(zhóu)承的間隙值,由頂隙加上側(cè)隙的值為主,當縫隙(xì)沒有超過保準值,側說(shuō)明合(hé)格,若是超出標準值,就要進行修刮、研磨使(shǐ)其縫隙均。

3.4Z後根據(jù)上述的振動分析、摩擦渦動、油膜渦(wō)動等分析,同時在進行相對處理後,在對於轉(zhuǎn)子軌(guǐ)跡圖、各級轉子徑向振動幅值以及軸(zhóu)承偏心率的參數值進行統計,從而(ér)確定導(dǎo)致其振動的原因。而當不輕(qīng)易出現振動的可傾瓦軸承出現(xiàn)振動時,主要的原因(yīn)在兩個運動的回旋(xuán)體,中間受到了流體介質(zhì)環流的影響;同時可傾瓦軸承之間,因為是斷開的,導致潤滑油(yóu)不(bú)能出現(xiàn)環流的情況,對此(cǐ)出(chū)現振動。同(tóng)時可傾瓦軸承因為結構,會使油楔出現,而瓦塊的支反力,會與(yǔ)外荷(hé)載(zǎi)相交,對此可以避免造成軸頸渦動(dòng)切向分力的產生;但是一旦瓦塊的渦(wō)動活動不(bú)自(zì)由,就會出現(xiàn)振動的情(qíng)況。

3.5綜合原因,離(lí)心壓縮機組中的(de)傳動係統,主要(yào)是由增速(sù)機以及(jí)電機(jī)對連軸節做增速傳動,同時油膜渦動也成為了近年來常見的故障,他是一種(zhǒng)常見的(de)失穩現象,發生的位置是指(zhǐ)轉子;轉子渦動時,會通過軸線(xiàn)旋轉此時軸線也會發生回轉,主要的現象為振(zhèn)動(dòng)、噪音、偏振、發熱以及零件鬆動破壞,甚至是油膜振(zhèn)蕩等情況的發生;而主要的原因,與(yǔ)法蘭變形有直接的關係,導致其泄露、機殼提高增加機組氣封間隙不同。根據其力學(xué)是由於軸頸處產(chǎn)生了反向的力,故障的出現導致軸頸(jǐng)荷載、油膜力的合力,與油膜阻尼力之間的平(píng)衡被破壞,從而導致(zhì)轉子出現失穩的情況(kuàng)。

4 處理措施

首先根據實際的情況(kuàng)提高轉子偏心率,但是提高的程度要在氣封間(jiān)隙和聯軸器的調心(xīn)範圍內,從而更好的抵消軸(zhóu)頸上的幹擾力,提(tí)高軸(zhóu)係的(de)穩定性和可靠性(xìng);但前提是(shì)轉子提高的範圍適當並合理,一旦出現差錯,就會導致(zhì)轉子振動的頻率增加,以(yǐ)及聯軸器的磨損(sǔn)和消耗;對此此方式隻適用於臨時調整,還需要根據(jù)實際的情況,科(kē)學的計算氣封間(jiān)隙。根據徑向間隙等於軸瓦(wǎ)半徑(jìng)減去軸半(bàn)徑的值(zhí),可以得知,當偏心率下降(jiàng)是,軸頸的浮起(qǐ)增加,所以會導致(zhì)油膜渦動;所以要想保證其穩定性,有效的提高偏心(xīn)率是非(fēi)常有必要(yào)的。

總結:

綜(zōng)上所(suǒ)述,提高對於離心壓縮機軸(zhóu)承油膜渦動的診斷與處理分析,可以總結出造(zào)成油膜失穩的原因,主要為軸頸受到幹擾,以及軸瓦不穩定所(suǒ)造成的;通過有效的(de)增加(jiā)油的(de)溫度,使用橢圓瓦是非常有效(xiào)的措施。油膜渦動的原因為氣(qì)封間隙(xì)問題、旋轉速度頻(pín)率不均,導致振動的發生,對此降低油溫、以(yǐ)及(jí)軸轉振幅的調整是非(fēi)常有必(bì)要的(de)。同時也(yě)可以利用提升軸係標(biāo)高,從而更好的保證離心壓縮機組正常的工作。

參考文獻:

[1]朱德勇.可傾瓦軸承油膜渦動和振蕩現象的診斷(duàn)與處理[J].發電設(shè)備,2012,03:186-188.

[2]塗林.基於FLUENT的動壓滑動軸承油(yóu)膜穩定性研(yán)究[D].太原理(lǐ)工大學,2011.

來源:《中國科技博覽》2016年20期