李向陽 劉剛 徐昕

密封對機械產(chǎn)品防(fáng)止“三漏”、保證設備的正常潤滑動作及安全運轉起著至關重要的作用。立磨對密封(fēng)的要求較高,尤其是磨輥軸承對密(mì)封的要求。油封設置於靜止與旋轉部件之間,用於(yú)防止潤滑油泄漏和防止外界塵土、物(wù)料等雜質進入軸承室內腔的動密封原件(jiàn),具有結(jié)構簡單、密(mì)封性能好,對軸(zhóu)的振擺(bǎi)、偏心的隨動性(xìng)能等特點,因而被(bèi)廣泛應用於立磨磨輥軸承密(mì)封中。磨輥是立磨中的關鍵部件,其使用(yòng)的軸承都是大型軸承,價格昂貴,由於磨機內部工(gōng)作環境惡劣、溫度高、粉塵多(duō)、振動大、氣體潮(cháo)濕,磨輥漏油現象發生或者油封密(mì)封(fēng)失(shī)效時,直接影(yǐng)響軸承的使用安全,降低軸(zhóu)承使用(yòng)壽命,增加設備運行風險與維護成本。因此,完(wán)善的磨輥密封解決方案直接決定著(zhe)立磨磨輥工作的可靠性、使用效率和運(yùn)行(háng)維護成(chéng)本,甚至會影響整個立磨係統的穩定性。

1 磨輥密封的密封原理

密封的目的在於,在一處有可(kě)能發生泄漏而要對其施以密封的地方,設置一個完善的(de)物理壁(bì)壘。磨輥密封屬於磨輥旋轉狹隘的動態密(mì)封,動態密封的原理有許多學派,分別提出了表麵張力理(lǐ)論、吸附理論和邊界潤滑理論等(děng)諸多理論,其中比較有影響的是E.T.Jagger提出的新月麵理論和Horvel等人提出的微(wēi)型泵理論[1]。現(xiàn)分別(bié)對其進(jìn)行介紹。

1.1 新(xīn)月麵理論

骨架油(yóu)封通常由密封體、加(jiā)強骨架和自緊螺旋彈簧組成,在自(zì)由狀態下,其內徑比軸要小,有一定的過盈量,當油封裝入油封座和(hé)軸上之後,油封(fēng)唇口(kǒu)的壓力(lì)和自緊彈(dàn)簧的(de)收縮力對軸麵產生一定的徑向壓力,再加上潤滑油腔的壓力,共同決定著與軸之間的摩擦力,油封初始旋轉時,摩擦力矩較大,而後逐漸下降趨於穩定。工作時(shí),油封(fēng)唇(chún)口在接觸(chù)壓力的作用下,形成一個(gè)密封接觸環帶,潤滑油滲入密封接(jiē)觸環帶,形成一層油膜,油膜具有流體潤滑特性。在(zài)液體表(biǎo)麵張力(lì)的作用下,油膜的剛度恰好使油(yóu)膜與空氣接觸(chù)端形成一個新月麵,防止工作介質的泄(xiè)漏,從而實現密封。油封的密封能(néng)力,取決於密封麵油(yóu)膜的厚度,厚度過大,油封泄漏;厚(hòu)度(dù)過小,可能發生摩擦,引起油封(fēng)和軸麵磨損;密封唇與軸之間沒有油膜,則易引起發熱、磨損。因此,在安(ān)裝時,必須在油封上(shàng)塗些(xiē)油脂,同時保證骨架(jià)油封與軸的軸心線垂直,若不垂直,油封的密封唇會把潤滑油從軸上排幹,也會導致密封唇的過度磨損。

1.2 微型泵理論

由於油封內徑小於軸的直徑,二者屬於過盈配合,加上彈簧的作用使得接觸區域上接觸壓力呈不對稱分布,油封儲油端與空氣(qì)端產生不同的壓力變化,從(cóng)而產生兩向不同的(de)泵油作用,使潤滑油定向流動,從而達到密封的目的(de)。

2 磨輥密(mì)封失效原因分析

密封失效引起磨輥潤滑油泄漏的部位主要是油封唇部與磨輥軸套(油封副)結合部、油封基體與油(yóu)封腔體結合部。失效的主要(yào)原因包括軸(套)的問題、油(yóu)封的問題、配(pèi)合的問題、安裝(zhuāng)及使用維護等(děng)方麵的問題[2]。

2.1 軸(套)的問題

1)軸(套)的表麵粗糙度:軸(zhóu)的表麵粗糙(cāo)度對密封的(de)作(zuò)用非常關鍵,如果軸的表(biǎo)麵粗糙度過大,軸(zhóu)表麵的凸峰會穿過油(yóu)膜與密封唇口接觸,在油(yóu)封轉動時(shí)易刮傷唇口,導致唇(chún)口很快磨損,密封失效;如果(guǒ)軸的表麵(miàn)粗糙度過小,油容易從(cóng)密封接觸(chù)處(chù)擠出,導致(zhì)油膜變薄或破裂,從而(ér)增大摩擦和磨損,使密封受(shòu)到破壞從而失效。所(suǒ)以軸的表麵粗糙度有一個合適的範圍,一般Ra控(kòng)製在0.4~0.8μm。

2)軸(套)的表麵硬度:由於在工作過程中,與唇(chún)形油封接觸的軸麵長期處於唇口的摩擦下,久而久之容易磨損軸徑,因此此處軸(套(tào))表麵硬度應提高(gāo),一般控製(zhì)在50HRC以上。

3)軸(套)的表麵(miàn)加工狀態與形位公(gōng)差:如果軸(套)表麵存在加工痕跡和損傷,會造(zào)成油封泄露,同樣如果軸(套)的圓度和跳動量超過了油(yóu)封的適應(yīng)能力(lì),也會造成油封泄漏。

2.2 油封本(běn)身的(de)因素

1)油封(fēng)結構設計不(bú)合理。要獲得無泄漏的唇(chún)形油封,除了選擇合適的彈性材料外,密封帶的形狀和位(wèi)置、密封帶和彈簧的(de)相對位置均具有十分重(chóng)要的作用(yòng)。密封麵由兩個相交的錐麵形成,前唇角(α)指密封唇的前(qián)唇麵與(yǔ)軸線的夾角,後唇角(β)指密封唇的後唇麵與軸(zhóu)線的夾角。設計時要求α>β,同時為(wéi)獲得良好的密封效(xiào)果,一般取α=40°~60°,β=20°~25°。彈簧(huáng)中心與唇口密(mì)封中心要有一個軸向偏置量,其值一般為R=0.4~0.7mm,R值過小甚至趨於零時無法保持油膜,不利(lì)於密封;R值過大(dà)增加摩(mó)擦生(shēng)熱,同時接觸寬度增加,接觸應(yīng)力變小,致使油封唇口與軸之間的“臨界油膜”潤滑擴大成流(liú)體潤滑,造成泄漏。

2)油封(fēng)選材不當。選(xuǎn)材時未考慮耐高(gāo)溫(wēn)、抗老化、抗磨損、耐壓(yā)、耐腐蝕等因(yīn)素。

3)油封的(de)製造工(gōng)藝不(bú)合理,尺寸精度差。

4)油封(fēng)彈簧(huáng)質量差或失效,使油封對軸的抱緊(jǐn)力太小。

2.3 配合的問題

1)安裝油封的油封座質量差。

2)箱體座孔、端蓋、輸出軸不同(tóng)心。唇(chún)形油封新安裝時的平(píng)均接觸載荷約為1MPa,相當於單位軸向長(zhǎng)度上(shàng)的(de)載荷為(wéi)200N/m,經過長(zhǎng)時間運行後,接觸載荷慢慢衰減,衰減後的載荷至少應維持在初始(shǐ)載荷的50%,即100N/m;當箱體座孔、端蓋、輸出軸不同心(xīn)時,可造成油封唇與軸套(tào)接觸不均,致使油封唇口(kǒu)對(duì)軸套的壓緊力不(bú)一致(zhì),局部單位軸向長度的(de)載荷(hé)可超過400N/m。一般來講,載荷為100N/m時,油封壽命Z長,超過400N/m時,油(yóu)封壽(shòu)命Z短。

3)長期高溫使橡膠老化和硬化。基於磨內高溫(wēn)工作環境(jìng)及油封旋轉(zhuǎn)產生(shēng)的熱量,油封唇口處溫度一般在120℃左右,長時間運轉促使油(yóu)封老化、失效(xiào)。

2.4 安(ān)裝及使用維護等方麵

1)油封使用時,未檢查使用前是否有損壞(huài),未(wèi)正確確認密封主唇口的方向。

2)裝配時,劃傷(shāng)唇口。

3)軸(zhóu)端(duān)、軸肩粗糙度過大、裝(zhuāng)配用力不均(jun1)或一次壓入厚度過大,致使油封唇口翻(fān)轉或使彈簧脫落。

4)油封裝配時壓(yā)入不到位,損傷唇口。

5)對油封的使用壽命認識不足,超期使用導致油封老化損壞,密封失效。

6)設計中未考慮可定期加注潤滑脂(zhī)的結構或未及時向油封處填注潤滑脂,導致油封幹摩擦,溫度升高而(ér)損壞(huài)。

3 磨(mó)輥(gǔn)密封失效的(de)危害

在由軸承、潤滑、密封等組成的立磨磨(mó)輥係統(tǒng)中,密封是Z薄弱的(de)環節。經統(tǒng)計,67%以上的軸承失效都是由(yóu)密(mì)封失效引起的。磨輥密封失效(xiào)會(huì)使物料微粉、水分等進入磨輥內部,導致潤(rùn)滑油汙染、乳化失效,以致無法(fǎ)形成有效的油膜厚度導致軸承生鏽(xiù)、點蝕、磨損乃至Z終斷裂(liè),情況(kuàng)嚴重時,會導致整(zhěng)個磨輥卡死(sǐ),造成磨機振動大、產量降低,引發停機停產等嚴重後果。

4 磨輥密封對密封件的要求

1)密封件的承壓能力應不低於0.3MPa,內部應無獨立的彈簧(huáng)設計,減少由於密封變形、彈簧脫落而造成的密封(fēng)失效,同(tóng)時應具有(yǒu)充足的軸向抱緊力,保證密封性能。

2)密封件應具(jù)有優(yōu)異的唇口(kǒu)廓形設計(jì),完全滿足磨內高溫(100~200℃)、低速(sù)重載、持續振動等苛刻的使用要(yào)求,以及軸與油封座孔有輕微不對中時的密封性能。

3)密封件應具有良好的耐油性,同時能通過擠壓成形的唇口帶來優異的泵油能力(lì),將汙(wū)染(rǎn)物、水分、物料微細(xì)粉擋在外部,特(tè)別是具有防止尺寸大小約為5~80μm的物料顆粒(lì)進入軸(zhóu)承腔室的能力。

4)密(mì)封件應耐磨性好,摩擦係數低,能在一定程度上自動補償磨損和幾何精度誤(wù)差,且不易老化。

5)在正常使用、良好潤滑的基礎上,要求壽命Z少為2年。

5 磨輥軸承密封解決(jué)方案

5.1 原密封方案及其缺點

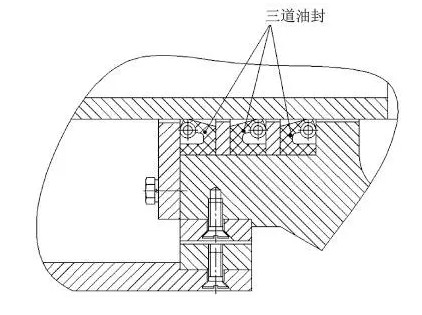

原有立磨磨(mó)輥軸承密封是三道油封密封組成,其(qí)結構方案見圖1。

圖1 原立磨(mó)磨輥軸承密封結構

該密封結構的缺點如下:

1)該設計密封由三道油封組(zǔ)成,其中內側兩道油封主唇麵向軸承一側,用來防油,Z外側一道油(yóu)封麵朝磨內一側,用來防塵(主(zhǔ)要是物料微(wēi)粉),由於Z外側一道油封直接與空氣接觸,極易被物料汙染損傷(shāng),形成物料進入軸承腔室的通路,致(zhì)使內側兩(liǎng)道(dào)放油(yóu)油封失效(xiào),進而導致(zhì)整個密封係統失效,造成磨輥漏油、軸承失效等嚴重後果。

2)原(yuán)有油封材(cái)料為丁腈橡膠,當潤滑不良時,發熱(rè)量加大極易導致(zhì)油封唇口老化,密封(fēng)失效(xiào)。

3)油封副材料(liào)為普通Q235A或45號鋼,硬度不足,極易在(zài)油封副與唇口接觸處(chù)磨出溝(gōu)槽,造成油封損壞失效,磨損產生的細金(jīn)屬屑也會危害軸承使用(yòng)安全。

4)由於是三道油封(fēng)同時作用,安裝時容易將油封唇(chún)口的方向(xiàng)裝反,同時安裝時也難以避免翻唇現象的發生。

5)原有設計對油封座(zuò)腔、油封副的硬度、粗糙度(dù)、加工精度及形位公差的要求未考慮油封的承受能力,極易產生內(nèi)部損傷。

5.2 磨輥軸承密封新方案

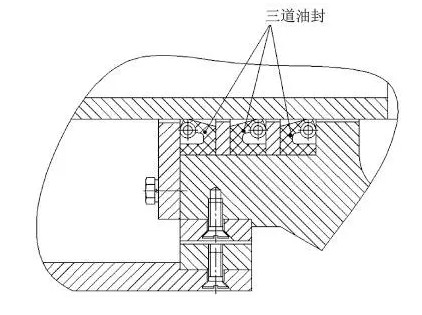

針對原有密封(fēng)的缺點,提出了一種新的磨輥軸承密封解決方案,即采(cǎi)用(yòng)兩(liǎng)道骨架油封+V型防(fáng)塵封+耐(nài)磨軸套(tào)的新方案,其結構見圖2。

圖2 新的磨輥軸承密(mì)封結構

5.3 新的密封方案(àn)的優點

1)密封和防塵(chén)分別由獨立的功能元件來實現(xiàn),從而達到功能Z佳化。

2)V型防塵封(fēng)采用獨特的(de)設計,性能大大優於市場上普(pǔ)通的V型密封,其安裝在旋轉件上,可將其隨(suí)油封座旋轉時收集的灰塵、顆粒等異物倒回並被密封空氣吹回到磨盤上。

3)軸向采用(yòng)兩道油封密封結(jié)構設計,油(yóu)封(fēng)唇口采用計算機FEA有限元優化的唇(chún)口廓形,其中靠近磨輥軸承內部一側油封(fēng)主唇朝內(nèi),能有效防(fáng)止循環油外漏,遠離磨(mó)輥軸承內部一(yī)側油封主唇朝外,起到防塵擋灰的作用,能有效防止灰塵進入軸承潤滑係(xì)統。

4)安裝時預先在相應的密(mì)封(fēng)接觸麵處填充潤(rùn)滑脂,一方麵(miàn)保證密封處有(yǒu)一定的潤(rùn)滑,提高壽命;另(lìng)一方麵起到防塵的作用;同時為了保證設備的(de)正常潤滑,在軸上(shàng)設有潤滑油通道,方便定期加注(zhù)潤滑脂。

5)軸承鋼耐磨軸套硬度高,與油封配合使用時二者壽命均有效增加,且損(sǔn)壞後隻需更換軸套本身,無需擔心對軸的損害。

6)設計中對(duì)軸套材料進行了優化選型,同時對軸(zhóu)套、油封座的硬度、粗糙度、壁厚,以及(jí)配合所需的尺寸公差、形位公(gōng)差等參數也予以(yǐ)優化。

5.4 新密封(fēng)方案與原有密封方案的比較

新密封(fēng)方案與原(yuán)有密封方案(àn)的(de)比(bǐ)較見表1。

表1 新密封方案與原有密封方案的(de)比較

5.5 耐磨襯(chèn)套的作用

由於旋轉軸和密封之間存在雜(zá)質顆粒和摩擦,會嚴重損壞軸或者軸套。目前立磨行業普遍的處理(lǐ)方式是(shì)在軸上電刷鍍或者更換新的軸套,但電刷鍍加工難度大,修複效果難以保證(zhèng);普通軸套壽命極短,更換軸套(tào)、油封時又需要將整個磨(mó)輥從磨內吊出,耗時費力。實踐證明,采用大直徑耐磨襯(chèn)套能有效延長油封(fēng)使用壽命,同時減少頻繁更換軸套、停機、安裝拆卸的(de)維護費用。

大直徑耐磨襯套的(de)設計特(tè)點:由(yóu)高質量的SAE1008碳鋼製成,有鉻鍍層,以便增強耐磨性和耐腐(fǔ)蝕性;襯套外徑經過特殊磨削處理,可為密封件提供精密的配合(hé)麵;標準襯套壁厚為2.39mm,襯套磨損後易(yì)於更換。標準襯套使得(dé)油封的使(shǐ)用壽命持續提高,有效提高了立磨(mó)係統的可靠性。

6 結(jié)束語

兩(liǎng)道(dào)骨架油封+V型防塵封+耐磨軸套(tào)的磨輥軸承密封新方案,已經在約200套磨輥裝置中使(shǐ)用(yòng),到目(mù)前為止,磨輥潤滑油泄漏(lòu)事故發生概率僅為(wéi)1%,因密封(fēng)失效(xiào)引起的軸承失效概(gài)率僅(jǐn)為0.5%。實踐證明(míng),采用新密封結構的磨輥裝置,密(mì)封效果好,密封件壽命普遍延長,油封泄漏事故發生的(de)概率大幅度(dù)降(jiàng)低,有效地保護了磨輥(gǔn)軸承(chéng),減少立磨停機次數與時間,提高了立磨係統的可靠性。

來源:《水泥》2016年6期