陶鋼正,等

(龍源風電青年運維技術創新)

引言

設備滲漏油是機械行業(yè)中存(cún)在的一個典(diǎn)型問題,帶潤滑的工業設備(bèi)容易產生跑、冒、滴、漏等問題。雙饋式風力發電機組采用(yòng)齒輪箱作為機組增(zēng)速傳動部件,在(zài)長期運行中齒輪箱亦存在滲漏油現象。

齒輪箱滲漏(lòu)油,造成油液的大量損耗,不但增加維(wéi)護成本,而且長(zhǎng)期滲(shèn)漏油容易造成齒輪箱正常使用所需油量不足,引起潤滑不足、散(sàn)熱清潔不良等,進而造成齒輪箱損壞,嚴重影響機組健康;另外油液的積存遇有火星或溫度過高的情況下易引發火災(zāi)事故,嚴重影響機組安全。故此對風(fēng)電機組齒輪箱滲漏油情況應該引起高度重視,並及時(shí)處理。

1 齒輪箱滲漏(lòu)油情況介紹

某風電公司機組安裝有齒輪(lún)箱的風機台數為148台,分兩批次投產,Z早投運年限為2006年(nián)2月。通過檢查發現其中有滲漏油問題的風機台數為64台。漏(lòu)油現象如下圖所示。

下圖為上述風電公司64台機組齒輪箱具體滲漏部位及機組投運年限情況統計。其中可看出滲漏油Z嚴重部位(wèi)為各結合(hé)麵,其次為油分配器接口齒輪(lún)箱(xiāng)上蓋板位置。同時根據投運年限可看出,在投運五年時間左右各管(guǎn)路及接口處開始出現(xiàn)滲漏(lòu),在投運七年時間左右(yòu)各結合麵開始出現滲漏。

另外,根據綜(zōng)合調研結果反饋(kuì),發現存在齒輪箱滲(shèn)漏油問題的機組類型涉及(jí)幾乎所有品牌及型號的風電(diàn)機組,其中國產機組滲漏油情況比國外品牌(pái)機組嚴重,小功率機組滲(shèn)漏(lòu)油情況(kuàng)比大功率機組嚴重,投運時間長的機(jī)組比時間(jiān)短的機組(zǔ)情況嚴重。

2 齒輪箱滲漏油主要部位及原因分析

齒輪(lún)箱是風電機組中使用油量Z多、潤滑油路Z複雜、密封要求Z高的(de)部分,因此(cǐ)齒輪箱部分的滲漏油位置相對較多、滲漏原因較(jiào)多、處理方法較繁雜(zá)、處理要求也比(bǐ)較高。

2.1典型滲漏油部位

(1)高速軸端蓋處滲漏油(yóu)。此處滲漏油主要是甩油盤甩上來的油回(huí)流不夠及時、密封效果差造(zào)成。

(2)低速軸端蓋處滲漏油。低速軸(zhóu)端出現滲漏油情況一般是密封件老化或磨損導致,或者是齒輪箱內油量過多(duō),靜止狀態油位高出低速軸端蓋下沿導致滲漏。

(3)油路分配器(qì)及各管(guǎn)接(jiē)頭處(chù)滲漏油。此處滲漏油一般(bān)是安裝不當,或者密封未處理好造成。

(4)油管滲油問題。一般由(yóu)油管老化或質量不過關引起。

(5)殼(ké)體滲漏油或大齒圈與(yǔ)殼(ké)體結合麵滲漏油。殼體滲(shèn)漏油一般(bān)由箱體砂眼或者(zhě)結合麵密封不嚴(yán)造成。

(6)大齒圈銷釘孔(kǒng)處滲漏油。此處為結合麵滲出或者原始缺陷(xiàn)造成。

(7)電加熱器、觀(guān)察孔蓋板等貼(tiē)合麵(miàn)處滲漏油。一般因安裝不當或(huò)密(mì)封失效造成。

2.2齒輪箱滲漏油(yóu)原因分析

(1)設計方(fāng)麵的原因

齒輪箱滲漏油的主(zhǔ)要原因之一,是由於不(bú)合理的設計所造成的。設計人員由於忽視密封技術的特殊性,以(yǐ)致設計密封結構不合理而造成泄漏。其表現為密封結構的設計方案與(yǔ)工作壓力、工作(zuò)溫度、介質特性、環境條件不相適應(yīng)。

1)沒有合理的(de)回油通(tōng)路,使回油路不暢造成設備滲漏(lòu)油。

設計中未(wèi)考慮通氣、回油、導液(yè)裝置等措施,如應該設置回(huí)油迷宮槽的地方沒有設置等;有的回油孔位(wèi)置不對或孔過小,容易發生被汙物(wù)堵塞,回油不暢而出現(xiàn)漏油,需要做擴孔(kǒng)或者清理處理。

2)密封件與使(shǐ)用條件不相(xiàng)適應(yīng),造成設備滲漏油現象。

在(zài)設計密封結構時不(bú)注意防腐、防振、均壓、疏導措施,隻是片麵考慮封堵;箱體上的螺釘孔設計(jì)成通孔,又沒有密封措施;箱體蓋處沒有采取相應的(de)密封墊;轉軸與箱體孔的配合關係(xì)不(bú)合理、間隙過大;密封圈與軸配合的過盈量不符合標準要求;密封(fēng)槽設計不合理等情況,另外,密封件的材質與油液的適應性、密封件的承壓能力與油液工作壓力的適應性不(bú)好等,都(dōu)將造成漏(lòu)油現象。

(2)製造方麵(miàn)的原因

這是造成滲漏的重要原因之一。其中主(zhǔ)要是加工精度和表麵粗糙度等問(wèn)題。如對需要進行磨削處理的地方,隻采用(yòng)了車削的方式,造成加工(gōng)處的表麵粗糙度不符合要求,而產生(shēng)泄漏;對鑄件中經常會出現砂眼、氣孔、裂紋、組織(zhī)疏鬆等(děng)缺陷,如果沒有(yǒu)采取預防措施,在設備使用過程中,這些缺陷往往就是產生滲漏油的根源。

(3)設(shè)備安裝方麵的原因

設備安裝的質量對滲漏也有較大影響,在(zài)實際工(gōng)作(zuò)中,設備安裝人(rén)員不按照正確的裝配工藝進行裝配,或者設備安裝人員安裝方法不正確,裝配錯誤,或者(zhě)是裝配工藝混亂(luàn)等等都很(hěn)容易造成設備投入使用後發生泄漏現象。而且設備安裝人(rén)員在進行裝配作(zuò)業時,如對應該進行輕輕敲擊的地方野蠻操作,會造成設備由於(yú)個(gè)別部位被(bèi)損壞而發生漏油。由(yóu)於安(ān)裝人員(yuán)不注(zhù)意設備工作原理或忽視圖紙技術要求,將骨架油封等密封件裝(zhuāng)反,則(zé)必(bì)將導致泄漏現象。

(4)由缺陷和損壞方麵的原因

1)塑料油管、膠管、塑(sù)料管接頭,壽命短,會出現材料老化現象,如果發現不及時,易發生油(yóu)管、管接頭破裂故障。

2)當油(yóu)管采用金屬接頭時,連接處密封方式失效(xiào)引起滲漏(lòu)油。

3)密封圈長期使用後,摩擦、磨損、老化會使其喪失密封性能;轉軸與套之間由於(yú)磨損,使其間(jiān)隙增大,從而引起滲漏(lòu)油現象。

4)端麵密(mì)封結合麵處平麵度超差(chà)、表麵粗糙度太大或者(zhě)變形,使結合麵貼合不嚴密,從而引起滲漏油(yóu)現象。

5)鑄造零件質量(liàng)不合(hé)要求,出現砂眼、氣孔、裂紋、組織疏(shū)鬆等缺陷,從而出現滲漏油(yóu)現(xiàn)象。

對於上述原因引起的滲漏油,對此需要(yào)經常檢查,發現(xiàn)問題及時更(gèng)換或者修補(bǔ)處理。

(5)操作、維修不當方麵的原因(yīn)

操作不當,維護不周到是設備滲漏油(yóu)的Z直接原因。如加油過多,使風電機(jī)組齒輪箱齒輪全部浸於(yú)油液中,當(dāng)齒輪旋轉時,箱內壓力升高(gāo)而導致漏油;或者通氣孔阻塞而未處理,填料密封壓蓋未壓緊,且在(zài)出(chū)現微(wēi)漏時不及時處理,密封元件損壞(huài)後更換不及時,導致滲漏變成大泄漏(lòu);不正確(què)使用各種密封件(jiàn)、密封膠,減速機上下箱(xiāng)結合麵處有(yǒu)油漆、毛刺、雜質或碰傷,使結合麵貼合不嚴,設備(bèi)密封後(hòu)密封膠沒有上強度就使用設備,這些均會造成滲漏油問(wèn)題產生。

3 典型滲漏油位置封漏(lòu)處理方法

3.1齒輪箱大齒圈及定位銷滲漏油處理

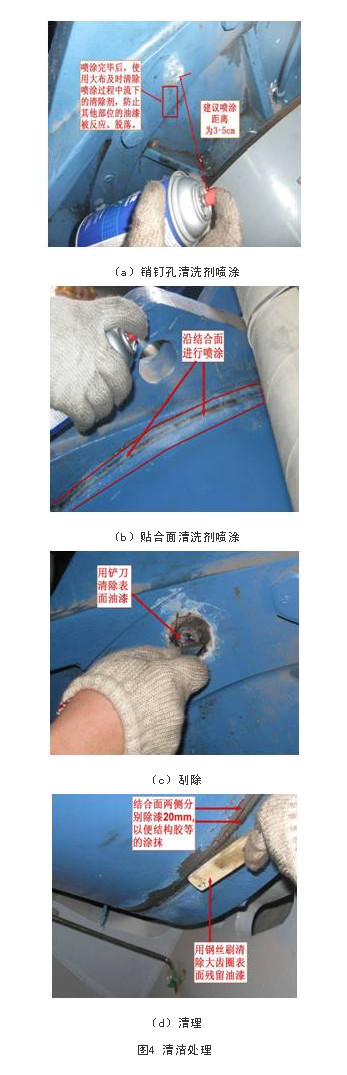

(1)清潔處理。

首先使用抹布對齒輪箱低速端定位(wèi)銷及大齒圈部位的油跡進行表麵清除。清潔完畢後,再使用LPS-F104除油劑(jì)進行清洗,Z後(hòu)使用抹布再次進行清(qīng)潔。

(2)除漆(qī)處理

使(shǐ)用Permatax清除劑進行除(chú)漆工作。首先進行定位銷部的噴塗,再進行大齒圈部位的噴塗,主要避免清除劑用量不均造成清除劑的(de)流動,從而較大麵積的(de)油漆被清除劑反應、溶解。建議噴塗距離為(wéi)5-10cm。

待清除劑與油漆反應5-10分鍾後,使用鏟刀清除大齒圈結合麵及(jí)定位銷孔表麵的油漆。

對於鏟(chǎn)刀不能夠完全去除的油漆,接下來可使用鋼絲刷清除殘留油(yóu)漆。

(a)銷釘孔清洗劑噴塗

(b)貼(tiē)合麵清(qīng)洗劑噴塗

(c)刮除

(d)清理

(3)再次清潔

將油漆去除幹淨後(hòu),使用LPSF-104去油劑對銷孔內部油漆顆粒、齒輪油(yóu)油汙等(děng)進行清洗。

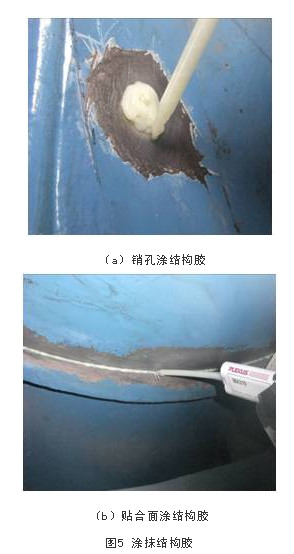

(4)結構膠塗抹

使用Plexus MA310結構膠進行(háng)兩個部位塗抹工作。塗抹應盡快完成,避免結構膠因固化時間不同影響後麵雙組份密封膠的(de)塗抹效果。使用結構膠槍沿大齒圈及定(dìng)位銷孔部位均(jun1)勻擠出結構膠,將結構膠沿大齒圈塗抹均勻,保證結構膠能(néng)夠(gòu)完全密封結合(hé)麵及定位銷孔。

(a)銷孔塗結構膠

(b)貼合(hé)麵塗結構膠

(5)雙組份彈性密封膠塗抹

MA310結(jié)構膠(jiāo)固化時間約為10-15分鍾,待結構膠固化後,可(kě)進行雙組份(fèn)彈性密(mì)封膠的配比及塗抹工作。

可使(shǐ)用(yòng)一次性紙杯進行配比工作,然後秤取雙組分(fèn)中的主劑和固化劑,在加入固化劑的(de)過程應緩慢均勻(見圖6),保證主劑及(jí)固化劑的混合(hé)比例,使用幹淨膩子刀或其他工具將兩種密封劑(jì)均勻(yún)混合1分鍾後,迅速對大齒圈(quān)結合麵及定位銷孔部位進行塗抹。建議混合後(hòu)在5分(fèn)鍾內塗抹完畢(bì)。塗抹仍按照大齒圈結合麵及定位銷孔結構膠塗抹的位(wèi)置(zhì)進行。

(6)補漆

等待40分(fèn)鍾後,即雙組份密封膠固(gù)化後,使用藍色自噴漆對齒輪箱大齒圈及銷孔部位處進行補漆。

3.2齒輪箱分配器油管接頭(tóu)滲(shèn)漏油處(chù)理

(1)清潔處理

使(shǐ)用扳手拆除齒輪箱分配器漏油油管接頭,使(shǐ)用LPSF-104去油劑清潔油管接頭及兩通接頭(油管(guǎn)側),再使用幹淨抹(mò)布(bù)進行清潔。

(2)重新裝配

清潔後,使用相應開口扳手進行緊固。緊固完(wán)畢後,啟動齒(chǐ)輪油泵10分鍾,檢查接口是否存在漏油情況。如不漏油,則處(chù)理完畢。

(3)塗抹螺紋(wén)密封膠(jiāo)

如上(shàng)述步驟後油管(guǎn)接(jiē)頭仍存在漏油情況,則重新清洗清潔管接頭(tóu)及兩通接頭,進行(háng)塗抹Permatex管螺紋密封膠。在兩通(tōng)接頭前端3個螺紋上進行塗抹Permatex螺紋密(mì)封膠,塗抹完畢後進(jìn)行緊固,緊固後使用自噴漆(qī)進行(háng)補漆。

等待螺紋密封膠(jiāo)固化4小時後可啟動風電機(jī)組,後續可對接頭部位進行漏油檢查,如仍發(fā)生滲漏,建議將兩通及油管進行(háng)整體更換。

3.3齒輪箱觀察孔蓋板及(jí)透(tòu)氣帽滲漏油處(chù)理

(1)清潔處理

使(shǐ)用扳手將蓋(gài)板拆下(xià),清除法蘭表麵(miàn)難道殘留膠體、油漆顆粒等,並(bìng)用鏟刀鏟掉。在將齒輪箱上蓋板(bǎn)法蘭麵清(qīng)除幹淨,並使用LPS-F104除油劑清洗2個法蘭麵,並清洗連接螺栓螺紋。建議不塗螺紋鎖固膠,因為要經常拆卸觀察齒輪箱齒輪(lún)運行情況。

(2)塗抹(mò)密封膠

在齒輪箱(xiāng)上法蘭麵進行塗抹Permatex平麵密封(fēng)膠。

(3)穩固回裝

塗抹完畢後,將蓋板從上而(ér)下對準螺栓(shuān)孔,慢慢將蓋板與齒輪箱法蘭麵貼合,貼合後,應避免蓋板(bǎn)的水(shuǐ)平位移,避免塗抹的平麵密封膠出現斷裂等情況。將所有緊(jǐn)固螺栓選入螺栓孔,並沿對角方向進行緊固,擰緊。

(4)補漆

Z後對螺栓表麵油漆脫落部分進行補漆。

3.4齒輪(lún)箱底部磁性螺(luó)栓部位滲漏(lòu)油(yóu)處理

使用扳手擰緊磁性(xìng)螺栓,擰緊後使用LPSF-104去油劑對表麵進行清洗,清洗後再使(shǐ)用抹布(bù)擦拭幹淨。使用Permatex堵漏噴霧劑噴塗磁(cí)性螺栓表麵(miàn),待堵漏噴霧劑固化2分(fèn)鍾後(hòu),進行第二次(cì)噴塗工作(zuò),噴霧劑工作共持續三次,待堵漏噴霧劑固化1小時(shí)後可(kě)啟動風機。

4 效果驗證

在實施密封處理方案之後,在大齒圈結合麵處等處在近一年的時間內無(wú)異(yì)常情況,效果較好,後期出現在未修補之處(chù)出現少量滲漏現象。

通過結合風電場現(xiàn)場反饋知道,在堵漏的同時,在(zài)齒輪箱底部加裝活動式可放油的接(jiē)油(yóu)盤(pán),將堵漏後微量滲(shèn)油進行(háng)接引,半年時間進行定期清理(lǐ),則能有效避免滲漏油汙(wū)染(rǎn)機艙及環境(jìng),較好地解決齒輪箱(xiāng)滲漏問題。

6 結論

通過防油、密(mì)封膠劑堵漏這種處理滲漏油的(de)方式,在(zài)短時間內可以達到較明顯的堵漏效果,但從長遠來說並(bìng)沒(méi)有從根本上解決滲漏(lòu)之源。另外,此種處理方案效果依賴於進行處理的(de)操作人員工藝控製水平及所(suǒ)用材料性能,同時操作時膠劑受環境溫度限製。在(zài)堵漏的同時,通過加裝活動式可放油(yóu)的接油(yóu)盤,定期清理(lǐ),堵防結合,則能較好地解決齒輪箱滲漏(lòu)問題。