新型幹法生(shēng)產線的篦式冷卻機基本上都配套錘式破碎機,由於設備設計、安裝、維修、維護及工(gōng)藝(yì)等方(fāng)麵的因素,破碎機故障較多,如軸承高溫、振動大(dà)、軸承跑內圈、竄(cuàn)軸、軸磨損及軸承(chéng)燒損(sǔn)等,對正常生產有較大影響。筆者所(suǒ)在公司的1000t/d熟(shú)料生產線的篦(bì)冷機破碎(suì)機就出現過不少問(wèn)題,尤其是竄軸現象多次出現,且一竄(cuàn)軸就(jiù)會出現電(diàn)機電流高跳停現象。筆者在處理中(zhōng)積累了一些經驗,在此,對竄(cuàn)軸原因及處理方法進行介(jiè)紹,供同行參考。

1 軸承未緊固好(hǎo)

帶負荷試車時,非傳動端軸(zhóu)承就發熱,溫度高達90℃,而另(lìng)一端隻有50℃,拆軸承蓋時,當把軸承座的(de)螺栓鬆掉時,軸承蓋自動彈開,開始懷疑軸承外圈與軸(zhóu)承座孔配合較(jiào)緊,熱態時,軸不能熱伸長,當(dāng)把軸(zhóu)承(chéng)座(zuò)兩接合麵加0.20mm墊片後,運行後軸承仍然高溫,且電機電(diàn)流高,Z後跳(tiào)停,經(jīng)檢查,軸向非傳動端竄動(dòng)較大,錘盤已與(yǔ)機殼相擦,導致電機(jī)電流過高跳停(tíng)。後分析認為,新安裝破(pò)碎機試負荷時就出現發熱及竄軸,說(shuō)明安(ān)裝時軸承與緊定套之間(jiān)未(wèi)緊固好。破(pò)碎(suì)機軸承為(wéi)帶(dài)緊定套的調心滾子軸承(chéng)(22338K+H2338),軸承內孔錐度和緊(jǐn)定套外圈錐度為1:12,係錐度配合,其緊固主要是靠緊定套的擰(nǐng)緊。鎖緊(jǐn)時(shí),鎖(suǒ)緊(jǐn)螺母擠壓(yā)軸承,從而使軸承與(yǔ)緊定套之間發生相對(duì)運動,使軸承內圈(quān)與緊定套外圈緊密配合,同時,也使緊定套內圈與(yǔ)軸(zhóu)頸緊密配合,達到鎖緊目的。

一般來說(shuō),位移越大,緊定效果越好,但調整過緊,內圈應力大,溫度升高,有可能(néng)在反複衝擊振動下,軸承內(nèi)圈脹裂;同(tóng)時,位移越大,在擠壓力作用下,軸承間隙也會變小,也會出(chū)現異(yì)常溫升,導致滾道燒傷。但(dàn)配合鬆(sōng)的話,軸承與緊定(dìng)套(tào),或緊(jǐn)定套與軸(zhóu)之間都可能出現相對(duì)滑動(dòng),也會發熱,同時,當皮帶輪不對正或錘(chuí)頭打擊物料時(shí)出現軸向力時,就會出現軸的竄動,造成錘盤與機殼相擦,Z後造成電機電流高跳停。通常,為達到鎖緊目的,先要用塞尺測量軸承的原始遊隙(軸承原始遊隙為0.16~0.22mm),緊定時再測量(liàng)軸承的裝配遊隙,以間隙減小約0.02~0.04mm為宜。後經(jīng)重新定位並(bìng)鎖緊(jǐn)後,運行正常(cháng),溫度在50~65℃。因為工藝因素,窯出(chū)紅料時,破碎機軸承都會有不同程度的升溫(wēn)現象,對(duì)此,我們對軸承(chéng)座用壓縮空氣進行冷卻,基本保證軸承能在80℃跳(tiào)停溫(wēn)度以(yǐ)下(xià)工作。

2 軸承(chéng)座振動大

因為軸承座未裝測振儀,振動都是(shì)靠巡檢工檢查發現的,振動(dòng)大的原因,多次是因錘頭斷裂或錘頭軸斷裂使(shǐ)錘頭脫落造成不平衡引(yǐn)起的,一次是因窯(yáo)內結大(dà)塊,造成篦冷機柵條脫落與錘頭撞擊。振動大,就(jiù)會加劇軸(zhóu)承(chéng)的磨損與發(fā)熱,使配合鬆動,進而使(shǐ)軸竄動。對此,我們通過結構改進,取消(xiāo)了錘頭軸(Φ50×300)的用作定位的Φ10中間孔,改為兩端加擋板定位,以加強錘頭軸的(de)強度;同時,采購質量較好的錘頭,克服了錘頭斷裂的問題。

3 軸(zhóu)承失效或軸磨損

軸承失效(xiào)或軸磨損後,就會因摩擦力加(jiā)大或配合不(bú)好而造成鬆動(dòng),從而使(shǐ)軸發生軸(zhóu)向竄動。一次,傳動端軸承保持架磨(mó)損掉,滾子在滾道中打橫,破碎機啟動時不能啟動,但(dàn)人工又能轉動錘盤,經拆(chāi)蓋檢查,發現傳動端軸承保持架(jià)磨損掉,滾子在滾道中打(dǎ)橫,造成此處緊定套(tào)與軸承分離。另一次是傳(chuán)動端軸磨(mó)損(sǔn),在更換新軸承後,仍然出(chū)現軸(zhóu)的竄動,經測量,軸的直徑為Φ169.76,而(ér)未磨損處為Φ169.99,為此,在軸與緊(jǐn)定套(tào)之間采用圓柱體固化膠,Z後達到配合目的。

4 檢修方法方麵(miàn)的問題

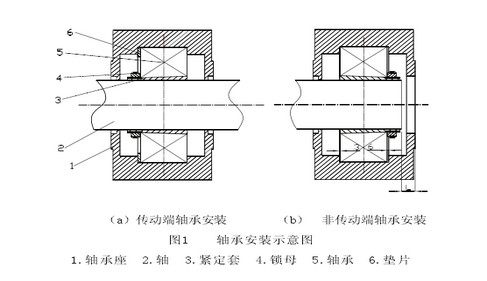

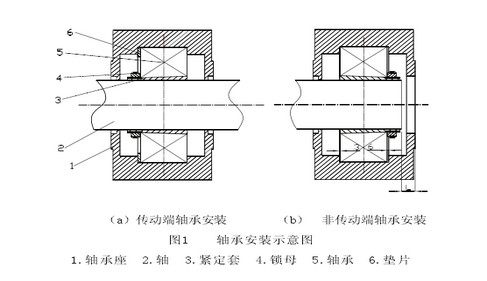

(1)如圖1所示,傳(chuán)動端軸(zhóu)承外圈與軸承座孔之間無軸向間隙,起定位作用(為便於配件製作,兩端軸承座結構是一樣的,這樣,就需要在傳動端軸(zhóu)承座內加一墊片),而非傳動端,考(kǎo)慮(lǜ)熱脹冷縮(suō),兩邊都有間隙,如圖1b,一邊為3mm,另一邊為6mm。在試車期間,因竄軸而跳停後,設備廠家來人把非(fēi)傳動(dòng)端軸承座蓋打開,然後(hòu)用(yòng)一千斤(jīn)頂(dǐng)把軸頂回,再鎖緊螺母(mǔ),搞好後就投入生產(chǎn),未見軸的竄動,所以,後來再出現竄軸現象,我(wǒ)們基本上都是用頂一端軸並鎖緊此端軸承的辦法(fǎ)來處理(lǐ)的。然而,筆者通過分析(xī),發現這種方法是(shì)不正確的,原因在於,錘盤與機殼之間間隙為(wéi)40mm,當出現竄軸現象時,隻有兩端的軸承都出現配合鬆動,才可能讓軸(zhóu)有約40mm的竄動量,否則,隻有一端鬆動的話,另(lìng)一端還是固定的(de),軸是不會竄動的,或者不會有這(zhè)樣大的竄動,這種隻緊固一(yī)端的(de)作法,表麵上看是能把軸固定,但由於另一端鬆動,就會使鬆動的這一端發生相對運動,加劇軸承的磨損與發熱,同時,緊(jǐn)固一端受較大的(de)軸向力,會加速此處的鬆動。所以,一(yī)旦竄軸,必須兩端都要緊固。

(2)在更換新軸承時,以前的辦法是先拆開兩端的(de)軸承蓋,把需要更換軸承的一端(duān)用葫蘆吊起,拆下(xià)舊軸承,然後把緊定套與軸承一起套到軸上,調好(hǎo)錘盤與機殼(ké)的位置,放下軸,使軸承外圈放到軸承座內,緊固緊定套。在(zài)一次更換軸承時(shí),就是按這種辦法操作的,筆者發現了錘盤與機殼的位置變(biàn)化,雖然不大,但發現(xiàn)了(le)其中的問題。分(fèn)析認為,在鎖緊(jǐn)螺母時,本來應是軸承在(zài)鎖緊力的作用下(xià)向大端走,緊定套不動的,但軸承外圈(quān)固定後,隻能是緊定套移動,這就可能在緊定的同時,緊定套把(bǎ)軸帶動一起走。當另一端鬆動時,這是肯定的,另一端不鬆動時,軸不會竄動(dòng),但會使軸承受一定(dìng)的軸向力,從而(ér)使運行中易鬆動。為此,我們改變了安裝方法:首先把錘盤與機殼之間間隙調好,然後把緊定套及軸承放到軸上,其緊定套大端基本上與軸承座孔對齊(qí)(指與(yǔ)外圈端麵對應位置),此時(shí),軸承不要放入軸承座內,緊固鎖母,待配合達到要(yào)求,再把(bǎ)軸承放入軸承座內,檢查錘盤(pán)與機殼之間間隙是否(fǒu)有變化。這就避免(miǎn)了軸的竄動或軸承(chéng)受軸向力的作用。

5 總結

筆者發現,在(zài)安(ān)裝或(huò)檢修時,測量非傳動端軸端與軸承座端蓋之間的間距(jù)L(如(rú)圖1b所示),或者此端緊定套端麵與軸端間隙,在停機時再測量此兩處的數據,根據間距L等(děng)的變化來(lái)判斷鬆動,並及時緊固,注意是緊固兩端的軸承,能有效防止軸(zhóu)的過量竄動並避免軸承等的損傷。總之,認(rèn)真分析竄軸原因,正確處理(lǐ)出現(xiàn)的(de)竄軸問題,對提高運轉率有重要意義。同時,由於竄軸有(yǒu)一個過程,如果在竄動量較少時,能及早發現問題,在不損壞軸承、緊定套及軸的前提下,及時處理,也有重要意義。