1.背景(jǐng)介紹

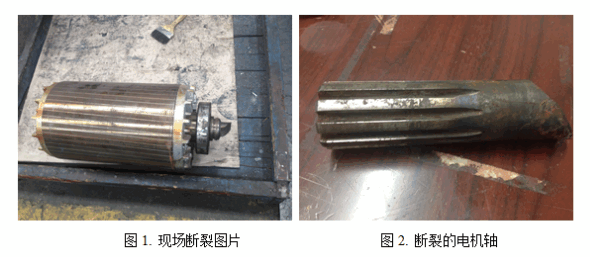

某型主電機搭載公交車上,運行約14萬(wàn)千米後,電(diàn)機軸斷裂。為找出斷裂原因,給改善產品質量(liàng)提供依據,需做失效(xiào)分析。考慮到靠端(duān)蓋的(de)殘餘段頂部在斷後被人為(wéi)敲擊(圖1),而斷裂分離出的大(dà)斷件(jiàn)斷後未受敲擊(圖2),因此,失效(xiào)分析(xī)將大斷(duàn)件列為(wéi)主要(yào)分析對象,殘餘斷件做參考。

2 檢查分析

2.1外觀觀查

如圖3所(suǒ)示,電機軸斷口有鏽跡(jì),斷口(kǒu)右側頂部局部外(wài)翻,是(shì)碰撞變形痕跡,斷口周(zhōu)邊沒有斷(duàn)前塑性變形和(hé)高溫氧化(huà)色。斷麵與(yǔ)軸線大致呈(chéng)45°角,斷口(kǒu)形貌可區分為A-裂(liè)紋(wén)源區,B-裂紋擴展區,和C-Z後快速斷裂(liè)區三個區域。其中(zhōng)在B-裂(liè)紋擴展區(qū)域有清(qīng)晰可見的疲勞擴(kuò)展條帶,疲(pí)勞源區與疲勞擴展區麵積略大於整個斷口麵(miàn)積(jī)的1/2。隨(suí)著疲勞裂紋擴(kuò)展,疲勞弧線法線(xiàn)方向按順時針方向發生偏轉,為彎曲扭轉(zhuǎn)疲勞斷裂特征。

如圖(tú)4所示(shì),檢查軸側麵與裂紋源區對應位置,在矩形框內發現有凹坑。

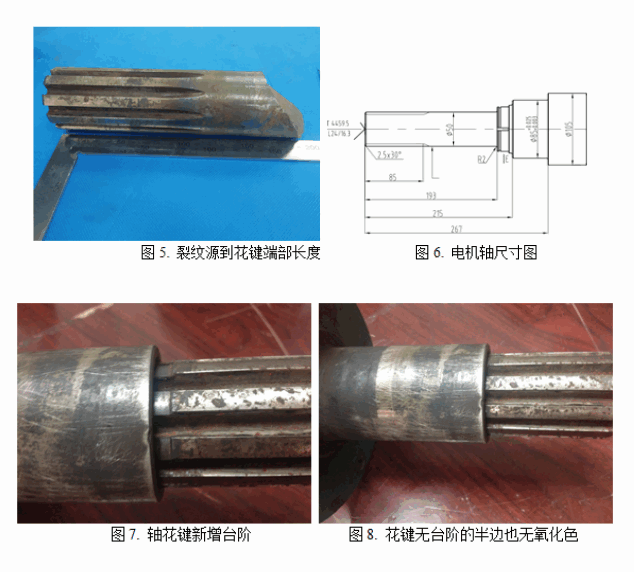

如圖5所示,疲勞裂紋源區所在軸向長度離花鍵端麵約193毫米,剛好在(zài)電(diàn)機(jī)軸幾何台階附(fù)近(圖6)。台階(jiē)位置因幾何形狀突變,應力(lì)集中(zhōng)較大,本身是危險斷裂區。

如圖(tú)7所示,斷(duàn)軸(zhóu)有四條花鍵在定位(wèi)套外邊緣位置出現台階,並且有台階的區域(yù)表麵高溫氧化,且台(tái)階表麵壓痕與定位套內邊緣輪廓吻合(hé);而定位套邊緣沒有台階的(de)半周則沒有高溫氧化痕跡(如圖8)。

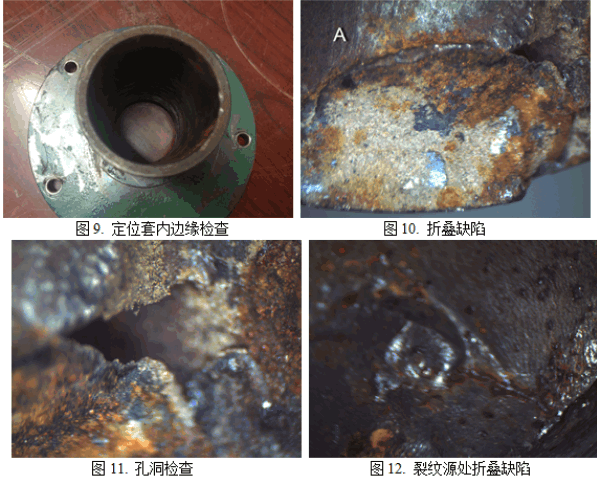

根據以上描述,再檢查定位套內邊緣,局部區域也有壓傷痕跡(圖9)。自(zì)此確定軸花鍵上的新增(zēng)台階是被定位套內邊緣擠壓出來的。

2.2顯微檢查

如圖10所示,次表麵位置A所在區域發散條紋Z後收斂於圖中的折疊缺陷,確認折疊缺陷是疲勞裂紋源。對折疊缺陷右上方孔洞,即圖(tú)4中的凹坑缺陷放大檢查(如圖11),發(fā)現孔洞兩側顏色(sè)不同,折(shé)疊表麵是高溫氧化色,沒有新斷麵,孔洞(dòng)兩側輪廓不匹配,是(shì)在出廠前就(jiù)存在的缺陷。

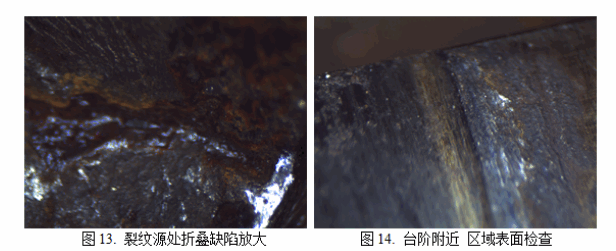

檢查靠蓋板半邊斷口形貌,在對應位置同樣發現有折疊的缺陷(xiàn)特征(圖12、13)。

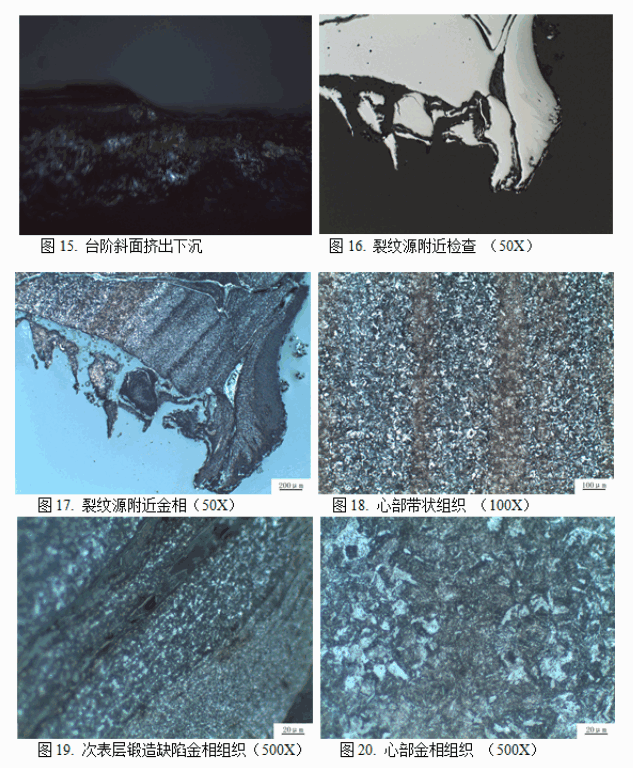

如圖14所示,鍵槽表麵新(xīn)增台階兩側沒有磨痕。檢(jiǎn)查台階側麵(圖15),台階斜(xié)麵大約與花鍵軸表麵呈150°夾角。台階右側,即朝向端蓋的花鍵表麵下沉,並且越靠近台(tái)階處,下沉越大,在花鍵軸端部恢(huī)複原始表麵(miàn)高度,即表麵是(shì)傾斜(xié)的。這與(yǔ)擠出特征相吻合。

2.2硬度試驗(yàn)

對主軸切片,檢驗(yàn)心部和表麵淬火層硬度。心(xīn)部硬度HV1在314~324.5區間(jiān);表層淬硬層HV1硬度在485.9~503之間(jiān)。硬度符(fú)合電機軸使用要求(qiú)。

2.3金相檢(jiǎn)查

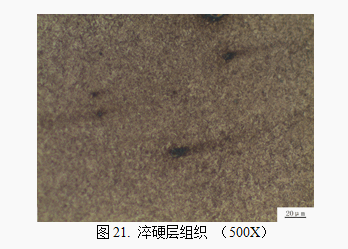

在裂紋源附(fù)近的折疊缺陷處縱向取樣,拋光後未腐蝕檢查,在開裂處有氧化物(圖16)。腐蝕後檢查(chá),次(cì)表層內開裂(liè)處邊緣白色組(zǔ)織是嚴重脫(tuō)碳層組織(圖17),據此(cǐ)推斷此處裂紋(wén)是鍛造(zào)裂(liè)紋。

在100X下檢(jiǎn)查心部金相組織(圖18),發現有明顯的帶狀組織,按GB/T13299評定帶狀(zhuàng)組織級別為3級。在裂紋源附近的(de)鍛造缺陷處檢(jiǎn)查(圖(tú)19),發現早期開裂位置是在帶狀組織的界麵上,裂口兩邊有金屬流線特征。

軸(zhóu)心(xīn)部組織主要為塊狀F+B,由於(yú)存在帶狀組織,導致熱處理組織不(bú)均勻(yún)(圖20)。

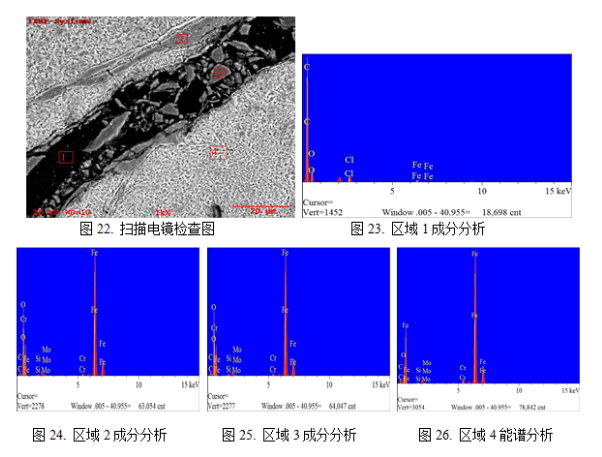

在裂紋源附近橫(héng)向(xiàng)取樣,檢查淬(cuì)硬層深4.5毫米,組織為隱晶M+細(xì)小塊狀F。

2.4EDS微區成分探測

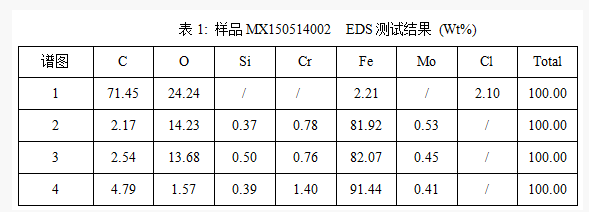

圖22是對圖19中的鍛造缺陷作掃描電鏡圖像,標示(shì)有1、2、3、4的微小(xiǎo)區域是EDS能譜分析探測範圍。

圖23~26依次為(wéi)對微區1~4的EDS能譜分析圖,表1為分析結果。綜合來看,區1主要是(shì)非金屬成分;區(qū)2和區3成分相近,主要是金屬氧化(huà)物成分;區4是基體金屬(shǔ)成分。

EDS分析結果(guǒ)證明在次表層位置出現的裂紋,內部已經嚴重氧化,是(shì)鍛造不當(dāng)造成的。

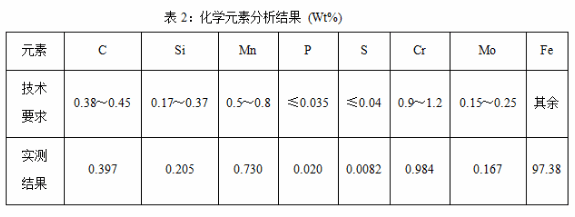

2.5化(huà)學成分分析

采用直讀光譜儀檢查材料化學成(chéng)分,分析結果見表2,所有元素含量都(dōu)在42CrMo正常範圍內,沒有出現錯料現象。

3 理論(lùn)分析(xī)

3.1軸(zhóu)斷裂原因分析(xī)

電動機工(gōng)作過程中,電機軸主要受扭(niǔ)矩(jǔ)力(lì)和(hé)自(zì)身(shēn)重力向下的彎曲力矩作用,在軸表麵應力Z大,疲勞(láo)裂紋傾向於在軸(zhóu)表麵(miàn)或次表麵位置產生。電機軸台(tái)階位置,由於幾何突(tū)變,應力集中大,是危險斷裂區。當存在折疊缺陷等(děng)鍛造缺陷時,疲勞強度顯著降低,特別是在台階部(bù)位的折疊缺(quē)陷,導致電機主(zhǔ)軸(zhóu)過早產生疲勞裂紋。

當主軸材(cái)料內部有帶狀組織缺陷時,材料成分和(hé)組織不均勻,F含(hán)量少的(de)條帶夾在塑性較好的(de)高F條帶之間,脆性大,容易開(kāi)裂。材料橫向機械性能比縱向機(jī)械(xiè)性能低很多,疲(pí)勞裂紋在彎(wān)曲力和(hé)扭力橫向作用下,快速擴展,發生(shēng)斷裂。

4 結(jié)論

次表麵折疊(dié)缺陷降低電機主軸的表麵強(qiáng)度,電機(jī)主軸工作過程(chéng)中,在彎矩力與扭矩力共同作用下,在次(cì)表麵折疊缺陷(xiàn)位置過早產生疲勞裂紋。材料(liào)內部的帶狀組(zǔ)織(zhī)對疲勞裂紋產生和擴展起促進(jìn)作用。