孫源鑫 邱林 齊鵬

摘(zhāi) 要:盾構機安全軸是連接主驅動減速機和大齒圈的關鍵部件(jiàn),在大扭矩(jǔ)工(gōng)況(kuàng)條件下(xià)可以起到保護減速機(jī)和大齒圈的作用(yòng)。在沈陽地(dì)鐵10號線某項目盾構機頻繁出現了安全軸斷軸故障,經過分析減速機連接主驅動結構件的螺栓緊(jǐn)固情況等因素,總結出在掘進期間維修保養和操作脫困的(de)成功經驗。

關鍵詞:安全(quán)軸;螺栓預緊力;維(wéi)修保養(yǎng);脫困

引言

沈陽地鐵十(shí)號線某項目盾構機刀盤主驅動安全軸出現(xiàn)四次斷軸故障,每次故障均對戴納米克進口減速機造成不同程度的損壞(huài),共更換三台(tái)減速機。對於正在掘進施工的(de)盾構機,維(wéi)修主驅(qū)動減速機和更換安全軸極其(qí)困難,很難保證減速機裝配精度(dù),增(zēng)加了機(jī)械故障發生的概率(lǜ)

[1]。因此,在掘進期間從維修保養和操作脫困等(děng)方麵采取積極有效的措施,可(kě)大大減少安全軸斷軸故障發生的頻率。

1 安全軸故障概況

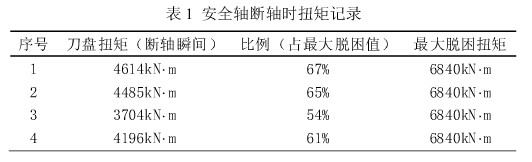

1.1安(ān)全軸斷軸時的扭矩

按照盾構(gòu)機(jī)設計要求,主驅動額定扭矩為5500kN•m,Z大脫困(kùn)扭矩為6840kN•m。根據盾構機(jī)操作係統保存的數據顯(xiǎn)示,發生斷軸(zhóu)時盾構機刀盤扭矩均未超過理論設計的額定扭矩和Z大(dà)脫困扭矩(jǔ)。

1.2安全軸未起(qǐ)到安全保(bǎo)護作用(yòng)

通(tōng)過4次故障的(de)損壞情況來看,安全軸都不(bú)是正常的損壞,斷開的部位要麽靠近減(jiǎn)速機(jī)一側(cè),給減速機端部(bù)造成損壞或減速機(jī)斷軸,要麽(me)靠近主軸承一側,小齒輪(lún)和軸承有不同程(chéng)度損壞。

2 影響安全軸(zhóu)斷軸的主要因(yīn)素

從刀(dāo)盤工作扭矩的數據看,沒有超過設計額定範(fàn)圍,那麽就應該考慮其他因(yīn)素的影響。從減速機與主驅動處的連接狀況,在多次出現安全軸斷軸事故後,盾構機施工現場連接減速器和刀盤的雙頭螺柱在掘(jué)進中出現鬆脫的問題。通過雙頭螺柱模(mó)擬件擰緊實驗和減速機振動(dòng)測試(shì)等手段,來觀察減速機和主驅動的連接狀況。

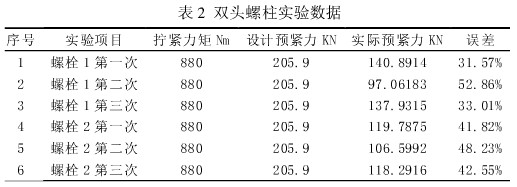

2.1雙頭螺柱模擬件擰緊實驗

在實驗過程中使(shǐ)用與實際(jì)結構一致的模擬件作為被連接件,被連接(jiē)件包含5層用來模擬多級減速器結構。實(shí)驗將2根雙頭螺柱(zhù)分別反複擰緊3次,每次扭矩從200Nm遞增到880Nm,記錄扭矩對應的預緊力大小(xiǎo)。

通過實驗數據發(fā)現,預緊力沒有達到額定預緊(jǐn)力(lì)並且離(lí)散性較大,初步分析接合麵表麵粗糙度、形位公差、潤滑條件、內外(wài)螺紋配合、擰緊(jǐn)次(cì)數、擰(nǐng)緊速度等因素容易影響螺栓的預緊(jǐn)力。因此,預緊力不足就直接導致減速機與主驅動的連接不(bú)緊,安全軸容易受到切向載荷影響

[2]。

2.2減(jiǎn)速機(jī)振動測試

實驗人員使用三向加速度傳感器(qì)測試減速(sù)機-電機總成在掘進過程中的振(zhèn)動情況。加速度的(de)測試位置分別(bié)為電機外殼、一級減速器外殼、刀盤背麵。掘進參數如(rú)下:總推力18000kN、刀盤扭矩3800kNm、刀(dāo)盤轉速1.5rpm、掘進速度(dù)40mm/min。

通過觀察不同位置的三向加速度信號,電機的三個方向加速度基本一(yī)致,變化範圍為2g到-2g之間。一級減速器三方向加(jiā)速度有了較為明顯的差異,x方向(切向)加速度變化範圍(wéi)為1g到2g之間,z方向(切向)加速度(dù)變化範圍為-0.5g到-1.5g之間。刀盤三方向加速度區別較大,x方向(切向)加速度變化(huà)範圍為1g到2g之間(jiān),y方向(切向)加速(sù)度(dù)變化範(fàn)圍為(wéi)0.5g到1g之間。

從電機到刀盤,軸向振動(dòng)和切向振動幅度逐漸減小,但減速(sù)機附近的切向振動始終較大,使螺柱接合麵產生滑移(yí)從而導致鬆脫。

測試結果表明:掘進時電機(jī)是減速機振動的重要來源,其切向振動是導致鬆脫的(de)主要原因

[3]。

3 施(shī)工現場應對措施

3.1掘進(jìn)施工的參數優化

由於沈陽(yáng)地層主要為中粗(cū)砂、圓礫及粉質粘土,在(zài)長時間停機時為(wéi)防(fáng)止地麵沉降(jiàng)需用渣土來保持土倉壓(yā)力(lì),而再(zài)次掘進時由(yóu)於土倉壓力較(jiào)高,導致刀盤扭矩過(guò)大。而盾構機操作手不能有效的控製土(tǔ)倉壓力或對(duì)渣土不能有效的改良導致扭矩過大而多次旋轉刀盤,這(zhè)樣會對安全軸造成損害。

針對大扭矩的影響,首先解決好盾構正常掘進的參數問題,從(cóng)操作控製和渣土管理方(fāng)麵治理(lǐ)大扭矩(jǔ)問題。其次,通過係統程序修改(gǎi),限製已使(shǐ)用的盾構機的Z大刀盤工作扭矩(jǔ),下調至4300kN•m,同時禁止盾(dùn)構機使用脫困模式。

3.2現場應急維修

安全軸出現故障後,首(shǒu)先通過電機電流數據,確定哪一個電機沒有扭矩輸出,安全軸是否斷開,避免出現故障(zhàng)後繼續掘的進情況。

在組織搶修過程中,要嚴格按裝(zhuāng)配要求進行維修,關鍵(jiàn)步驟有:放出主(zhǔ)驅動680齒輪油、拆解電機、拆解減速機、取(qǔ)出斷在裏麵的安全(quán)軸、安裝(zhuāng)新的安全軸、裝配減速機、裝配電(diàn)機、螺栓擰緊、扭矩測試、重新注油。

3.3日常維修保養方麵的(de)預防措施

經過分析相鄰兩次故障的間隔時(shí)間,發現在Z短間隔(gé)時間不超(chāo)過100環,因此根據設備狀態和生(shēng)產需要,在日常維修保養工作中(zhōng)建立(lì)螺栓擰緊檢查計劃。要求以30環(huán)為(wéi)時間節點,對減速機(jī)雙頭(tóu)螺柱用扭矩(jǔ)扳(bān)手(900kNm)進行複緊,並將結果記錄(lù)在工作檔案中。

4 脫困過(guò)程中注意事項

在施工過(guò)程中(zhōng),由於停機時間較(jiào)長,而且停機過程中土倉(cāng)內壓力普遍較(jiào)高,再次掘進時,刀盤無法啟動,這時可采取如下辦法使(shǐ)刀盤脫困

[4]。

(1)由於土倉內壓力較高(gāo),所以需要先進行排土,將土(tǔ)倉(cāng)內壓力降低。(2)啟(qǐ)動刀盤,將刀(dāo)盤轉數調到正轉(zhuǎn)0.1r/min,如果扭矩漲到(dào)額(é)定扭矩的60%(約4000kNm),刀盤仍無法啟動,這時(shí)應停止啟動,等待扭矩降為0。再將刀盤轉數調到反轉(zhuǎn)0.1r/min,如果扭矩漲到額定扭矩的60%(4000kNm),刀盤仍無法啟動,則停止啟動。根據實際推進的扭矩(jǔ)及沈陽地層(中粗砂(shā),粉(fěn)質粘土)情況(kuàng),4000kNm扭矩就足以驅動刀盤,如果無法啟動,也不要在嚐試更高的扭矩,意義不(bú)大。(3)將推進油缸收回,收回根數根(gēn)據實際情況確定(間隔式回收),目的是減小刀盤掌子(zǐ)麵推力。再按上述啟動刀盤過程進行嚐試。(4)可通過(guò)泡沫噴射口,向刀盤前注入空氣,減小刀盤掌(zhǎng)子麵(miàn)推力,配合回收推進油缸。(5)刀盤長時間停機,再次啟動時。切忌刀盤(pán)向(xiàng)同一方(fāng)向連續多次大扭矩啟動。(6)刀盤脫困有轉數後,扭矩仍會較(jiào)大,這時需要刀盤在(zài)旋轉2-3分鍾並向刀盤(pán)前及土倉內注入膨潤土對(duì)降低刀盤扭(niǔ)矩有顯著(zhe)效果。

5 結論(lùn)

通過現場對減速機雙(shuāng)頭螺(luó)柱的維護和合理的操(cāo)作控製,可以有效地(dì)解決主驅動係統(tǒng)存在的問題,為采用類似設計(jì)形式的盾構機提供了經(jīng)驗參考,但是為了徹底解決此類故障帶來的影響,建議從主驅動(dòng)設計結構上做出調整,例如縮短減速機與主驅動的連接長度,將法蘭環焊接在主驅動上,並在法蘭環上加工螺紋孔用來把合減速機,也可以采用過載保(bǎo)護限製器(qì)的設計形式。

參考文(wén)獻

[1]寇曉林.泥水盾構隧保險軸斷裂原因淺析[J].盾構工程,2009(4):58-60.

[2]王啟義(yì).中國機械設計大典[M].南昌:江西科(kē)學技術(shù)出版(bǎn)社,2002.

[3]熊晨君,蔡駿.盾構機主減速箱損壞原因分析及預防措施[J].機械工(gōng)程師,2013(3):132-134.

[4]李輝,劉銀濤.土壓平衡盾構脫困技術及經驗教訓(xùn)[J].隧道建設,2012,32(2):239-244.

來源:《科學與財富》2017年第02期