短信碼登(dēng)錄

密碼登錄

獲取(qǔ)短信驗證(zhèng)碼

獲取(qǔ)短信驗證(zhèng)碼

2024-07-31

碳環密封屬(shǔ)於非(fēi)接觸式密封(fēng)裝置,是浮環密封的一種形式 。其結構如圖(tú)1所示(shì)。碳環密封的(de)工作原理與(yǔ)浮環密封相同,不同的是其浮環材料采用非(fēi)金屬石墨環材料 。碳環密封的(de)結構包括環形密封(fēng)腔和環(huán)形軸套(軸套也可不使用)。密封腔內至少裝有兩個截(jié)麵為矩形的環形石墨密封環(也叫碳環 ),通過控製碳環內(nèi)徑(jìng)與環形軸套之間的間隙來達到密封效(xiào)果 。碳(tàn)環和軸(zhóu)之間(jiān)的單(dān)邊(biān)間隙(xì)通常取為3-10μm,密(mì)封介質可以為空氣、N2、CO2、氨氣等。

一、碳(tàn)環

碳環(huán)相當(dāng)於浮環密封中的動環,材質為炭精 。碳環材料按照(zhào)JB/T9580規定分兩類:機(jī)械用碳類和(hé)特(tè)種石墨類 。機械用碳類碳環采(cǎi)用的浸漬物為環氧樹脂、酚醛樹脂、巴氏(shì)合金、鋁合金、銅合金等。特種石墨類碳環主要采(cǎi)用矽作為浸漬物,硬度較大。

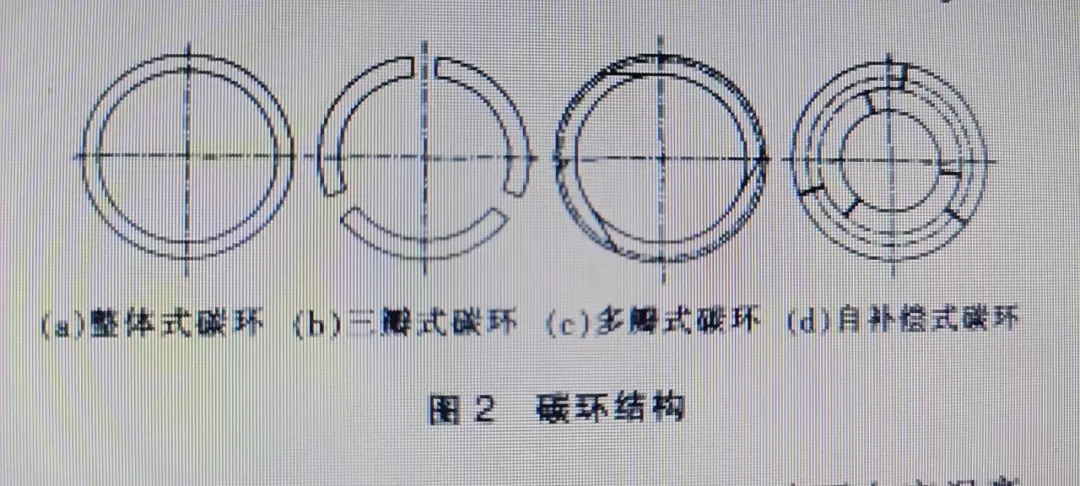

碳環應做水壓試驗,持續10min不得有滲漏 。碳環加工不允許有裂紋、氧(yǎng)化、分(fèn)層、貫穿性麻(má)點等缺陷。碳環結構可以為整體式,也可以為分瓣式,常見的為(wéi)三瓣式。碳環結構如圖2所(suǒ)示,其中圖2(a)為整體式碳環結(jié)構,安裝方式為(wéi)從軸向安裝。圖2(b)為三瓣式(shì)碳環結構,安裝時用(yòng)彈簧箍在一起(qǐ),安裝在(zài)密封腔體內。圖(tú)2(c)是多瓣式碳環(huán)結構 [1],切割成多段(duàn)的密封圈合圍成一個圓環,被切割的每(měi)段密封環的切口為斜切口,且每段切口(kǒu)是沿著同一方向進行(háng)平均切割(gē),斜切口的切線(xiàn)為密封環內圓周的(de)圓周(zhōu)切線,保證密(mì)封環在(zài)磨損之後碳環沿著斜切口向內滑移貼近軸套。使密(mì)封間隙保持不變。圖2(d)為具有自動(dòng)補償能力的無間隙碳環形式,其作用原理與(yǔ)圖2(c)相似,均利用碳環圓周槽上的碳(tàn)環實現碳環的自動補(bǔ)償。

碳環的肖(xiāo)氏硬度為459OHS。碳環在高溫高壓下(xià)與旋轉軸接觸容易(yì)導(dǎo)致(zhì)軸的疲勞磨損 ,因此經(jīng)常在軸外設置軸(zhóu)套 。並將軸套接觸表麵進行硬度處理,塗三氧化二鋁或者三氧化二鉻,或者采用純鉻塗層 。當轉速和壓力不高時(shí)。可(kě)直接(jiē)對軸表麵進行塗層處理,以提高軸的接觸硬度,達到保護旋轉軸的目(mù)的。軸套外表麵(miàn)塗有耐磨(mó)層,塗層材料一般為三氧化二鋁或(huò) 三氧化二鉻 。碳環密封用於密封易(yì)燃、易爆、有毒等有害氣體時(shí),密封腔內可以充入緩衝(chōng)氣,通常(cháng)為惰性氣體氮(dàn)氣,以保證氣體的(de)零泄漏(lòu)。碳環在一120℃時因本身的(de)自潤性降低,影響與軸的配合,會降低密封效果。專利 CN202001607U介紹了(le)一種可用於(yú)低溫(wēn)密封的碳環結構,主(zhǔ)要是在碳環密封(fēng)座的外(wài)圓周上添加鋁(lǚ)製(也可為銅製)的加熱環(huán),用抱箍和螺栓對加熱環進行固定,加熱環內布有電加(jiā)熱(rè)管線,與外部加熱控製電(diàn)源相連,通過溫控儀控製整個密封的使用溫度 。

二 、碳(tàn)環加工方法

流體在通過碳環密封時是通過逐級節流降壓(yā)實現密封的,故在碳環組裝前通過人工研(yán)刮碳環內徑來控製其與主軸的間(jiān)隙,使間隙在技術要求數值範圍內。碳(tàn)環有一定的硬度,新(xīn)備(bèi)件碳環留有(yǒu)加工餘量,多采用機(jī)加工來替代人工研刮,以提高加(jiā)工精度(dù)。整體式碳環的加工精度可(kě)通過控製加工速度、進刀量和加強冷卻的方法來保證。對於分瓣式碳環需要采用專用工裝才能(néng)保證加工精度。專用(yòng)工裝應保證精度定位與設計基準重(chóng)合。夾(jiá)緊力與支撐點要對(duì)應 。

三、碳環徑向對中(zhōng)裝置

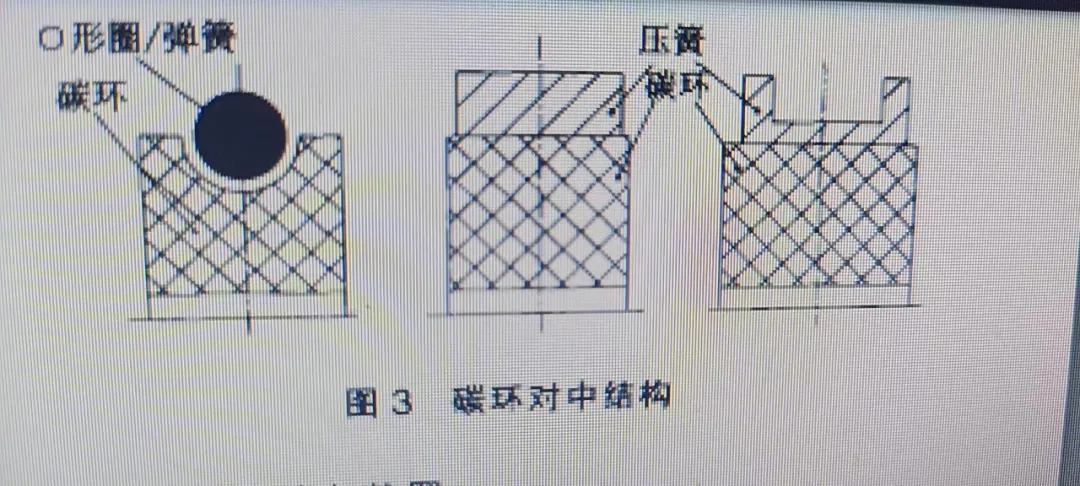

在軸未啟動(dòng)時,由於重力作用(yòng)碳環會與軸接觸,而在軸下方形成月牙形間 隙氣膜。當軸啟動時,氣膜的壓力會使(shǐ)碳環浮起 ,使之趨向於(yú)與軸同心 。空間間隙小,流體動壓力就小, 自動趨(qū)向軸心的能力就較差,因而大多采(cǎi)用橡膠O形圈進行定位(wèi)。O形圈既不會影響楔形氣膜的形成,又減少了碳環(huán)在(zài)靜態下的偏心度,同時也減少了(le)泄(xiè)漏量。O形圈(quān)也可以用彈(dàn)簧、壓簧等來代替。碳環在壓簧的作用下,當密封氣的壓力降低時(shí)碳環仍(réng)可以保持對正中心位置。碳環在(zài)外徑圓(yuán)上開槽以便於其與O形圈進行裝配,或者直接 與(yǔ)壓簧(huáng)過盈配合。碳環及其對中結構如圖3所示 。

四 、碳環軸向對中裝置

旋轉軸在工作狀態下會發生軸向(xiàng)竄動,這就要求碳環在軸向方向具有一定(dìng)的彈性位移。在(zài)工程(chéng)應用中通常采用以下方式來進行軸向定位(wèi):一是(shì)采用 彈簧進行軸向安裝定位;二是采用具有彈性變形的波形彈簧進行軸向定(dìng)位 ;三是當形(xíng)成的(de)氣(qì)膜較碳環承受的(de)壓力大時,為防止碳環發生徑向旋轉,在碳環端(duān)麵上開設溝槽,設置防轉銷。碳環定位(wèi)裝置結構如圖4所示 。

五、碳環密封性能試驗

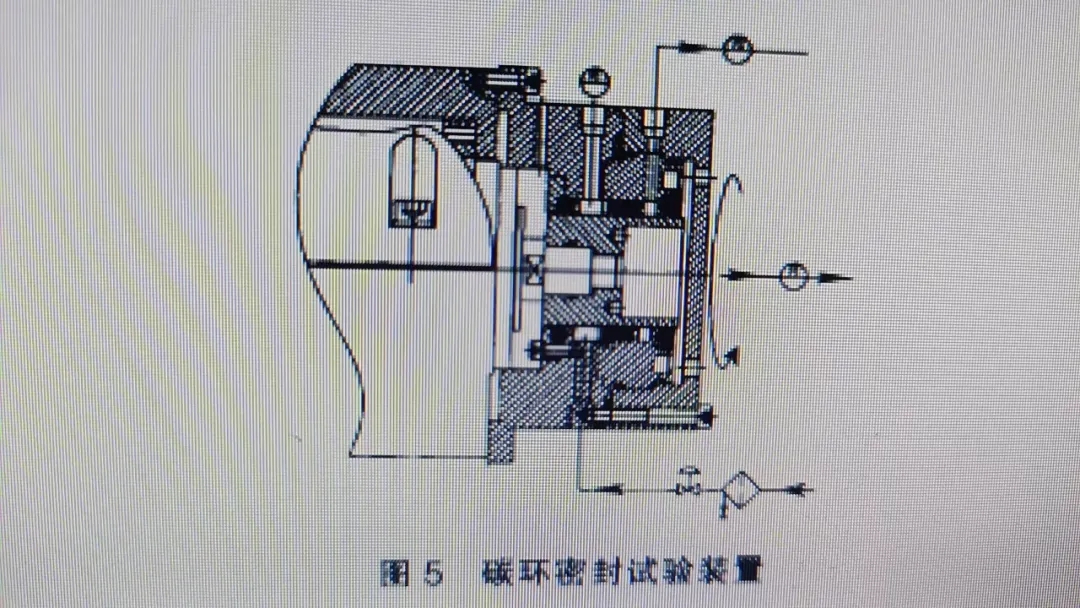

碳環密封所用的試驗台如圖5所示。碳環密(mì)封應進行靜態密封試驗和(hé)動態密封試驗。在進行密封試驗後應檢查密封件。若出現碳環接觸磨損、機械疲 勞及熱疲勞(例如磨損、熱裂),或者試驗過程中出現碳環座溫度明顯上升,則認為碳(tàn)環(huán)密封不合格(gé) 。

試驗儀表(biǎo):金(jīn)屬管浮(fú)子流量計或玻璃轉子流量計,精度為1.6;流量 、壓(yā)力、差壓變送器,精度為量程的5%。

5.1 靜態密封試驗 靜(jìng)態密封(fēng)試驗是將軸保持不動,分步(bù)逐漸增大(dà)密封壓(yā)力至最大(dà)靜態壓力P,然後依次減壓(yā)為 75%P、50%P、25%P,在 每個壓(yā)力下保壓並穩定一定時間(3-5min),記錄密封靜態(tài)泄(xiè)漏量。

5.2 動態密封試驗 按步驟進行動態密封試驗 。首先 ,將軸的轉速(sù)逐漸增加到最大連續轉速,在每(měi)個轉(zhuǎn)速階段穩定3-5min,記錄密封泄漏量(liàng)。其次,將轉速增加到跳車轉速(約(yuē)為最大連續轉速的(de)110%),穩定運(yùn)行15min,且每隔5min記錄數據一(yī)次(cì)。再次,將轉速降低到最(zuì)大連續轉速。穩定運轉60min,每隔5min記錄試驗數據一次。然 後把轉速降到零,把(bǎ)壓力降到最小密封壓力。之後再增速到最(zuì)大連續轉速(sù),按照靜態密封(fēng)試驗進行加(jiā)壓。每階段穩定2min並記錄數據。動(dòng)態(tài)密封(fēng)試驗的泄漏量應小於(yú)規定的最大泄漏量(liàng) 。

六、集裝式碳環(huán)密封

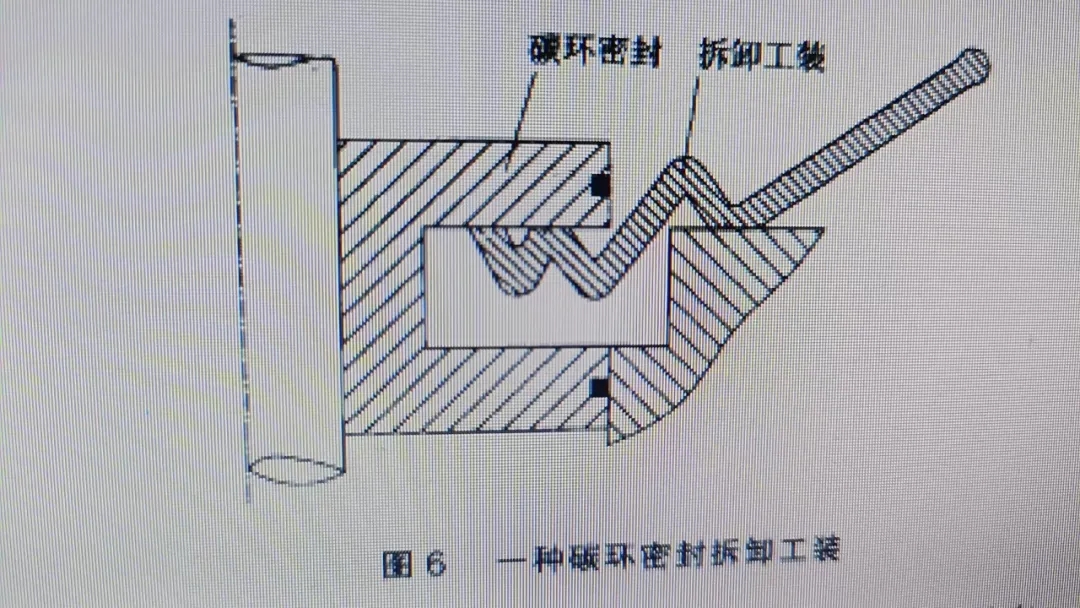

碳(tàn)環密封多為集裝式整體結構,在高壓 、高轉速(sù)下多采(cǎi)用多級碳環串聯使用。碳環安裝(zhuāng)在碳(tàn)環座內,在拆卸的過程中需要使用專門的拆卸工裝將碳環密封取下。專利CN201377410Y介紹了一種用於空壓機碳環密封的拆卸工(gōng)裝——撬杆,具體(tǐ)結構如圖(tú)6所示。利用撬杆與碳環(huán)及密封座的接觸麵(miàn)為支撐,可很方便地進行碳環密封的拆卸 。

當密封介質為工藝介質時,碳環座應(yīng)采用具有抗腐蝕性的材料。碳環密封可以(yǐ)用於氣封和油封。碳環(huán)密封的設計壽(shòu)命多為5年,但是在化工流程中多在大修的時候(3年)更換密封,即使碳環密封仍然滿足使用要求也要更換。碳(tàn)環密封在安裝時應保證密(mì)封腔內(nèi)沒有雜質(zhì)、固體顆(kē)粒等,避免在高速運轉下劃傷碳環 。

七、應用場合

碳環密封因其結構簡單、維修方便,不需要複雜的潤滑冷卻係統。可以(yǐ)避免油(yóu)、水等對氣體的汙染,且多組碳環並列使用可以有效地(dì)密封高壓氣體,故得到了廣泛的應用。碳環密封主要應用於石油化工、冶金等設備的軸端(duān)密封。也可應用於汽輪機、風機、發電機、壓(yā)縮(suō)機、透(tòu)平機等機組作為級間密封,其使用溫度在(zài)一120-500℃之間。

來源:網絡

(版權歸原作者或機構所有)