短信碼登錄

密碼(mǎ)登錄

獲取(qǔ)短信驗證(zhèng)碼

獲取(qǔ)短信驗證(zhèng)碼

2024-05-29

本文原創作者:曹豔東

1 前言

某船(chuán)在試航過程中,主機轉速在80 r/min左(zuǒ)右時操滿舵,尾管後軸承發生了溫度高報警,並且溫度(dù)不斷上升,船上立即停車檢查,停車後溫度(dù)還在繼續上升,一度升至80 ℃左右。檢(jiǎn)查尾管後軸承溫度(dù)傳感器探頭電流信號值正常,確認溫度傳感器沒有問題;檢查尾管滑油管路係統,確認整個管(guǎn)路係統通暢沒有問題;采用頂升法檢查尾管前軸承負荷,發現尾管前軸承幾乎無負荷,懷疑尾管後軸承負荷偏重;主機盤(pán)車檢查(chá),尾管處有(yǒu)輕微異響,進入尾管冷卻(què)水艙檢查,尾管後軸承(chéng)處異響明顯,聲音為嗒、嗒、嗒,頻率為每秒一次,據此現(xiàn)象初步判定尾管後軸承應該被燒傷(shāng)了。為了防止損(sǔn)傷進一步擴大從而損傷螺旋槳軸,決定終止試航,由拖輪拖至船廠進塢檢查。

2 塢(wù)內檢查

(1)船舶進(jìn)塢後(hòu),檢查螺旋槳軸下沉量,與之前測量的下沉量(liàng)數據相比較,確認螺旋槳軸下沉了(le)約0.3 mm,初步確認尾管(guǎn)後軸承已經損壞;

(2)進行尾管滑油(yóu)油樣分析檢查,將油樣化驗報告發給滑油供應商道達爾進(jìn)行確認(rèn),廠家確認該滑油各項性能指標(biāo)滿足要求;

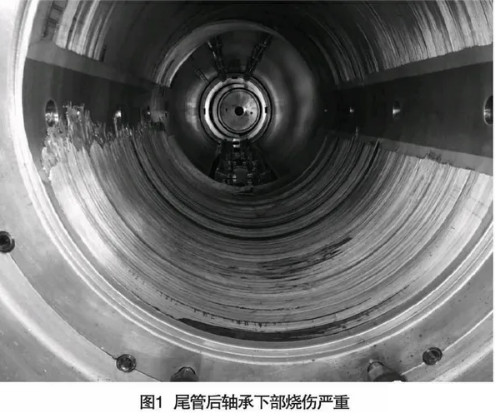

(3)拆卸螺旋槳,抽出螺旋槳軸,檢查尾管軸承損傷情況,發現(xiàn)尾管(guǎn)後軸承下部燒傷(shāng)嚴重(見圖1),尾管前軸承無損傷;

(4)將尾管後軸承壓出後,用專用儀器檢查尾管內孔同心度,發現尾(wěi)管後軸承處後部上翹了0.07 mm。經過(guò)計算,尾管後軸(zhóu)承壓裝後,後軸承處的實際斜度變為(wéi)了0.127×10-3rad。根據軸係較中計算書的要求,後軸承的(de)加工斜度要求為0.2 ×10-3rad。

3 原(yuán)因分析

(1)尾管軸承負荷因素:經查看該船(chuán)之前的較中以及軸係負荷(hé)稱重數據,都滿足要求,並且MAN都給予了認可(kě)。雖然後(hòu)來檢查出尾管前(qián)軸承幾乎無負荷,但那是在尾管後軸承燒傷後測量的數據,軸係狀態(tài)發生了變化,沒有參(cān)考性。另(lìng)外,尾管後軸承的比壓一般都在0.4~0.6 MPa之間,與船級社規範要求的比壓0.8 MPa相比還有較大的餘量。因此初步判斷,軸承的負荷分配應該沒有太大問題;

(2)尾管變形因(yīn)素:尾管安裝過程中或船體變形(xíng)等因素導致尾管變形,後軸承座後部比前部上翹0.07 mm,尾管後軸承壓(yā)裝後,後軸承處的實際斜度由0.2 ×10-3rad變為0.127×10-3rad,螺旋槳軸和後軸承的相對斜度變為了0.405×10-3rad- 0.127×10-3rad =0.278 ×10-3rad,雖在船級社要求的0.3×10-3rad的範圍內,但由於(yú)螺旋槳(jiǎng)軸和後軸(zhóu)承的相對斜度相對(duì)於原設計值0.405×10-3rad - 0.2 ×10-3rad =0.205×10-3rad變大(dà),可能會導致尾管後軸承後部邊緣負荷增大,螺旋槳軸與尾管後軸承之(zhī)間的油膜難以形成,軸承非正常磨損,導致尾管後軸承燒壞、溫度高報警,這可能(néng)是引起後軸承溫度高(gāo)的因素之(zhī)一(yī);

(3)環保油(EAL)因素:根據美國(guó)環保署VGP(2013)要求,從2013年12月19日起,進入美國水域船長大於等於79 ft的所有商船,在其油水界麵均須使用環保油。對於尾管密封,若采用油潤滑係統,則尾管滑油必須采用環保油。我們了解到,船舶使用環保油後(hòu),多家(jiā)船廠都出現了尾管後軸(zhóu)承溫(wēn)度高的現象(xiàng),甚至軸(zhóu)承燒傷的情況。經過(guò)多方資料的收集,我們發現環保油在40 ℃ 以下的粘度要比同溫(wēn)度的礦物油粘度低些,這在(zài)主機低速運轉且運行時(shí)間不長(zhǎng)的(de)情況下,油膜難以形成,可能導致螺旋槳軸與軸承潤滑不良從而引起軸承燒傷。另(lìng)外,在同等條件下,環保油的油膜厚度要比礦物(wù)油(yóu)的油膜(mó)厚度小些,運轉初(chū)期的磨(mó)合能力差些,這在一些(xiē)設計院以(yǐ)及船級社的案例分析(xī)中都(dōu)有提(tí)及,這也可能(néng)是引起後軸承溫度高的因素之一;

(4)操作因(yīn)素:該船軸承溫度高發生在操大舵角的時候,即在(zài)軸係磨合初期打滿舵時(shí),特別是在主機轉(zhuǎn)速禁區附近時打滿舵,可能會影響螺旋槳軸與後軸承油膜(mó)的形成,從而加快後軸承磨損,這也可能(néng)是引(yǐn)起後軸承溫度高的因(yīn)素之一。

4 預防措施

雖然導(dǎo)致尾管後軸承溫度高的原(yuán)因複雜,目前(qián)很難找到根本的原因,但我們可以從以下幾個方麵進行(háng)預防和應對:

(1)嚴格按照軸係較中(zhōng)計算書進行軸(zhóu)係較中,完善施工工藝,確保加工精度(dù),軸係頂升階(jiē)段盡量使中(zhōng)間軸承、尾(wěi)管前軸承的負荷向理論值靠近;

(2)測量尾管前後軸承位的同心度,根據測量(liàng)結果,再確定是否對尾管後軸承的斜度進(jìn)行加工補償。根據該船尾管後軸承處0.07 mm的上翹,通過加工後軸承(chéng)外圓對軸承(chéng)內孔的斜度進行補償,使尾管後軸承(chéng)的實(shí)際斜度變為0.28 ×10-3rad,這樣螺旋槳軸(zhóu)和後軸承的相對斜度變為了0.405×10-3rad - 0.28×10-3rad =0.125 ×10-3rad,比之前(qián)的相對斜度0.278 ×10-3rad要小些;

(3)尾(wěi)管滑油在係(xì)泊(bó)試驗和航行試(shì)驗初期的磨合階段,先用礦物油進行螺旋槳軸和軸承的磨(mó)合,正式的航行試驗階段再(zài)更換為環保(bǎo)油。雖然這種做(zuò)法還沒有(yǒu)很好的(de)理論依據(jù),但其他一些船廠都采用了這樣的做法(fǎ),並且采用這種方案後尾管後軸承溫度高的情況顯著減少;

(4)在(zài)航行試驗初期的磨合階段,盡(jìn)量避免操大舵角,特別是主機轉速在通過轉速禁區時盡量不要操滿舵。

以上措(cuò)施在該船的第二次航行試驗驗證中是有效的,尾管後軸承溫度在整個航行試驗期間都在(zài)正(zhèng)常的範(fàn)圍內(nèi),航行試驗取得了圓滿成功,並且根據該船交付後運營中的(de)反饋,軸承溫度都在正(zhèng)常範圍內。

5 其他應對措施(shī)

(1)尾管密封選用空氣密封。空氣密封在正常運行(háng)時不存在油(yóu)水界麵,理論(lùn)上(shàng)可以繼續使用普通礦物(wù)油而不需要使(shǐ)用環保油,並且一些船級社都認可了使用空氣密封可以(yǐ)使用普通礦物油。當(dāng)然,這(zhè)會增(zēng)加船廠的成本,在新造船中(zhōng)若船東願意分攤該部分增加的成(chéng)本,可以采用(yòng)空(kōng)氣密封,對船東而言也可以省去購買昂貴(guì)的環保油的成本;

(2)優化軸(zhóu)係較中計算。針對使用環保油(yóu)後頻繁出現的軸承溫度高的問題,建議提醒(xǐng)主機廠在軸係較中計(jì)算中不僅要滿足船級社要求,更要對軸(zhóu)係(xì)較中(zhōng)計算結果進行優化(huà),盡量降低尾管(guǎn)後軸承上的負(fù)荷和相對斜度;

(3)提高螺旋槳軸和尾(wěi)管後軸承的加工工(gōng)藝。現在螺(luó)旋槳軸表麵粗糙度一般選取為1.6,建議提高至(zhì)0.8。尾管後軸承(chéng)的表麵粗糙度要求,也建議廠家提高;

(4)改善環保油油品特性,如:油膜形成速率、耐壓(yā)等級(jí)、運動粘度等(děng)級等;根據模擬(nǐ)軸承的實船負荷狀態(tài),對(duì)軸承是否適合用環(huán)保油(yóu)進行專門的試驗,雖然試驗比較困難,但模(mó)擬試驗可能(néng)是找出問題根源和解決方案的佳途徑,這需要軸承廠家和環保油廠家聯(lián)合考慮。

6 結束語

本文分析了可能造成尾管後(hòu)軸(zhóu)承溫度高的原因,並(bìng)且(qiě)針對各種可能的(de)原因采取了相應(yīng)的(de)預防措施(shī),並在實船驗證(zhèng)中取得(dé)了良好效(xiào)果,為後續同型船的建造積累了經驗。同時,也探討了一(yī)些其他的(de)應對措施,希望對同類型船的建造、設計提供一定的幫助,不足(zú)之處請批評指正。

參考文獻

[1] 中國船級社.美國環保署環(huán)保油要求及實施建議[S].2014.

[2]ClassNK.Shaft Alignment.2015.

來源(yuán):《廣東造船》2016年3期(qī)

(版權歸原作者或機構所有)