短信碼登錄

密碼登錄

獲取(qǔ)短信驗證碼

獲取(qǔ)短信驗證碼

2024-05-07

1 機械密封(fēng)簡介

1.1機械密封定義

機械密封是一(yī)種流體旋轉機械的軸封裝置,又叫端麵密封,在國(guó)家有關標準中是這樣定義的(de)“有至少一對垂直於旋轉軸線的端麵在(zài)流體(tǐ)壓力和(hé)補償機構彈力(或磁力)的作用以及輔助密封的(de)配合下保持貼合並相對滑動而構成的(de)防止流體泄漏的裝置。

1.2機械密封的組成及密封原理

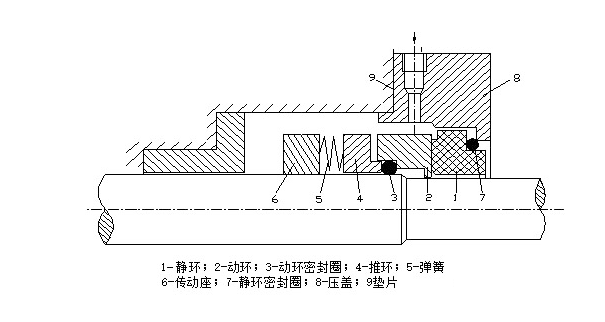

機械密封由於(yú)具有(yǒu)泄漏量少和壽(shòu)命長等優點,近年來發(fā)展很快,根據不同(tóng)的工況出現了各種(zhǒng)各樣的結構,但(dàn)無論(lùn)哪種(zhǒng)結構(gòu)都有以下部分組(zǔ)成:第一部分是由動環和靜環組成的密封端麵,有時也稱為摩擦副;第二部分是由彈(dàn)性(xìng)元件(jiàn)為主要零件組成的緩衝補償機(jī)構,其作用(yòng)是是密封(fēng)端麵緊密貼合;第三部分是輔助密(mì)封圈,其中有動環和靜環密封圈;第四部分是(shì)使動環隨軸旋轉的(de)傳動機構。機械密封的構成(chéng)如圖一所示,通過傳動座6和推環(huán)4,帶動動環2旋轉,靜(jìng)環1固定不(bú)動(dòng),依靠介質壓力(lì)和彈簧力使動靜(jìng)環之間的密封端麵緊密貼合,阻止了介質的泄漏。摩擦副表麵磨損後,在彈(dàn)簧5的推動下實現補償。為了(le)防止介質通過動環和軸之間泄漏,裝有動環密封(fēng)圈3;而靜環密封圈7則(zé)阻(zǔ)止了介(jiè)質沿靜環和(hé)壓蓋(gài)8之(zhī)間的泄漏。

圖一 機械密封

2 機械(xiè)密封常見故障

通(tōng)常,機械密封的使用壽命至少為8000-10000小時。在此期間密封環中較軟的一隻(大都用碳-石墨製造(zào))的承磨台首先被磨掉,磨損量在2-3mm之間,這時表麵雖然基本光潔,但因彈簧不(bú)能補償或比壓過低而喪失了密封能力,其他零件基本上無磨損。這種密封失效屬自然磨損,稱(chēng)之為(wéi)老化性(xìng)故障(zhàng)。顯然,這種磨損是不可避免的。在實際工(gōng)作中,有些密封環的磨損量遠沒有達到2-3mm,但其密封(fēng)麵表麵就有了(le)傷痕(不光潔),或其(qí)他零件失效,使其壽命尚未達到上述預計值,通常(cháng)把這種突發(fā)性的故障(zhàng)稱為事故性故障。據(jù)統計,屬於老化性故障的失效約(yuē)占(zhàn)10%-30%,而大(dà)量的(de)則屬於後一種故障。機械密封主要的失效形(xíng)式就是(shì)泄漏,但造成泄漏的原因是多種多樣的,天脊集團高平化工有限公司尿素車間(jiān)自2006年6月投入生產以來,機(jī)械密封出現故障率較高的主要在以下幾個方麵:密(mì)封麵(miàn)磨損、動靜環破裂、動環(huán)不能(néng)補償、O型圈密封失效、彈簧斷裂等,

3 引起機械密(mì)封失(shī)效的主要因素

機械(xiè)密封的密封性是其主要的指標。影響因素很多,其中有密封結構(gòu)、材料、製造、安裝,介質性質及使用等。哪個環節出現了問題,密封性(xìng)都要受到影響。可把這些因素分為密封件本身和(hé)使用(yòng)條件兩大類。密封結構、材料和製造屬於製造廠。而安裝、介質性質和使用等屬於使用條件的範圍,如何正確使用(yòng)取決於用戶自己。

3.1振動

由於製造(zào)和安裝精度等原(yuán)因(yīn),所有的離心泵都存在著振動,所有的密封(fēng)端麵和軸心都存(cún)在一定的垂直度誤差。垂直度誤差使動環(huán)旋轉時產生一軸向擺動。振擺的幅度(dù)取決於誤差的大小,而其頻率則(zé)取決於彈簧剛度及動環組件的質量,與泵的轉速無關。

泵的振動原因很多,振動原因主要(yào)為轉子不平衡,也有其它原因。例如:泵和電(diàn)機振正不佳,軸承故障、地腳螺栓鬆動等。振動原因不同振動頻率也不(bú)同,絕大多(duō)數泵振動頻率等同於工作轉速,而振動幅度差別很大,從軸承箱表麵測到的振幅不能大(dà)於0.06mm,超過該值就要停泵處理,振動可分(fèn)解(jiě)為三個方向,即垂直、水平和(hé)軸向,其中以軸向振動(dòng)對密封的危害。大多數工藝流程泵的轉(zhuǎn)速在(zài)2950r/min左右(yòu),由於密封的追(zhuī)隨性較差,泵的振動加劇了動靜環的分離,瞬間的分離(lí)在液膜壓力作用下使(shǐ)密封麵開啟,出現大量泄露,如果摩(mó)擦副(fù)附近存在固體顆粒,進入密封端麵(miàn)間會導致密封端麵損壞,從而使機械(xiè)密(mì)封失效。

3.2抽空和汽蝕

故障發生時(shí)正常工作的離(lí)心泵出口壓力大幅度下降並激(jī)烈的波動通稱抽空(kōng),這時泵(bèng)內出現氣化現象,離心泵啟動前沒灌泵、進空氣、液體不滿或介質大量汽化,這種情況下啟動或者運轉離心泵必然抽空,表現在性能上是出口壓力趨近於零或接近泵的入口(kǒu)壓(yā)力,此時機械密封處於幹或(huò)半幹摩擦狀態,常出現的失效形式有(yǒu):

a.石墨環表麵出現深而粗(cū)的環狀溝紋。

b.硬環用1Cr13表麵堆焊硬質(zhì)合金或噴塗陶瓷時出現徑向裂紋。

c.硬環用碳化鎢(wū)硬(yìng)質合金(jīn)時,出(chū)現環狀溝紋,有時出現徑向(xiàng)裂紋或斷裂。

d.動、靜環密封圈變質(zhì),如橡膠圈老化、龜裂。

e.熱裝式密封環硬質合金環鬆脫。

正在運轉的(de)泵由於葉輪的低壓區氣體氣化或氣體溢出,流至高壓(yā)區時而產生凝聚(jù),這種迅速進行的氣化凝(níng)聚現象稱為(wéi)氣蝕,其特點(diǎn)是運轉中(zhōng)產生激烈地水力衝擊(jī),表現在性能上是出口壓(yā)力有較(jiào)大幅度的激烈波動,泵振動加大,能產生抱 軸和斷軸之類的惡性事故,對密封也有損壞,其程度視汽蝕能量和持續時間而不同,密封腔中摩擦(cā)副(fù)處介質溫度較高,其中部分組分汽化,流至低溫區又凝聚。這也(yě)具備了產生蝕的條件,出現激烈地(dì)水(shuǐ)力衝擊,帶動密(mì)封做迅速的軸向運動,可使動(dòng)、靜環及輔助密(mì)封圈等零件嚴重的損壞,密(mì)封(fēng)性遭到(dào)破壞(huài),若泵出現汽蝕現象,機封損(sǔn)壞一般以下形式:

a.靜環離位或防轉銷打彎。

b.動(dòng)環被“抽”到傳動座中被卡(kǎ)住,彈簧失去作用。

c.摩(mó)擦副有一件用(yòng)脆性材料(liào)製造進(如碳化矽),在密封端麵(miàn)上因“敲擊”而出(chū)現片(piàn)狀剝落。

3.3載荷係(xì)數與彈簧比的確定;

密封流體壓力(lì)作(zuò)用在補償環上(例如機封動環),使其對(duì)於非補償環(例如機封靜環),趨(qū)於閉合的有效作用(yòng)麵積與密封環帶麵(miàn)積(jī)之比稱為載荷係數。載荷係數對機械密封的密(mì)封性及使用壽命可靠性(xìng)等有很大影響,從密封(fēng)性密封角度考(kǎo)慮希望載荷係數大一些,可得到較高的比壓(yā),密封的穩定性(xìng)和(hé)可(kě)靠(kào)都比較好。但(dàn)是載荷係數大產生的摩擦熱較大,如不能及時(shí)散去使密封麵溫度過高,當達到介質氣化溫度時將發生氣化,液膜破壞,磨損加大,使用壽(shòu)命短。

彈簧比壓(yā)就是單位密封端麵的彈簧力,單位是MPa,計算方法是(shì)總的彈簧力除以密封端在的麵積,彈簧比壓是促使密封端(duān)麵貼合的重要因(yīn)素,當泵在停車與啟動(dòng)時壓力(lì)較低,或密封腔中正常工作壓力(lì)低,或工作中壓力出(chū)現較大波動時,彈簧比(bǐ)壓就成為端(duān)麵比壓的主要組成部分。彈簧比壓的大小要根據密封結構、工作條(tiáo)件(jiàn)、介質性質和載荷係數等綜合考(kǎo)慮,彈簧比(bǐ)壓大了有利於密封(fēng)端麵貼合,改善追隨性,增強密封穩定性,若(ruò)過大則摩擦熱量大,功率消耗(hào)增加,使用壽命縮短,彈簧比壓過小,泄露量大,密封穩定性差。

因此,在機械密封的使用選(xuǎn)型過程中,載荷係數與(yǔ)彈(dàn)簧比壓的確定是保(bǎo)證機械密封(fēng)長期穩定運行的一(yī)個十分重要的因素。

3.4輔助密封圈:

機械密(mì)封(fēng)的輔(fǔ)助密封圈包括動環密封圈和靜環密(mì)封圈。根據其作用要求輔助密封圈材料具有良好的彈性,低的摩擦係數,能耐介質的腐蝕溶解和溶脹,耐老化,在壓縮(suō)之後及長(zhǎng)期工作中不較小的永久變形,在高溫下使用具有(yǒu)不(bú)粘著性,低溫下(xià)不硬脆而(ér)失去彈性(xìng),具有一定的強度和抗壓性,另外,要求來源方便(biàn),成本低廉些。

根據泵(bèng)內流體的物理特(tè)性,應選擇合適的密(mì)封材料,密封材料選擇的(de)合適與否將直接影(yǐng)響機(jī)械密封的使用壽命。

3.5其(qí)它

造成機械密封失效的原因有很(hěn)多,有機械密封本身的原因(yīn),也有(yǒu)安裝和使用方麵的原(yuán)因(yīn),表二對(duì)造成機械密封失效的原因進行了(le)匯總。

4 實例

4.1廢(fèi)液泵(位號(hào):P06413,介(jiè)質:解析廢液,溫度:70℃左右,平(píng)時2開(kāi)2備),該泵在運行過程中(zhōng)由於介質溫度(dù)較高,介質組分為多組分混合(hé)液體,部分組分在該溫度下經常性(xìng)發生(shēng)汽化,導致該泵(bèng)在運行過程中經常發生汽蝕,泵振動(dòng)增大,噪音高。據統計該泵(bèng)平均每4個月機(jī)械密封更換一次,機(jī)械密封在拆出檢查時發現存在密封麵片狀脫落,靜環破損現象。

4.2回流泵(位號(hào):P06412,介質:30-40%甲胺液,溫度:50-60℃,平時2開2備),在2011年4月11日至6月17日僅67天(tiān)之(zhī)間,就頻繁(fán)更換機械密封達7次,對生產造成了一定影響,每次機械密封發生泄漏後拆開檢查時,發現機械密封動、靜(jìng)環及補償(cháng)彈簧等均完好,而動環、靜環密封圈(quān)嚴重老化,失去彈性。後通過檢查記錄報表分析確定該泵每次機械密封失(shī)效前,泵入口液(yè)位均出現過偏低現象,泵在(zài)短(duǎn)時間內(nèi)存在抽空現象。

4.3高壓(yā)洗(xǐ)滌器循環水泵(位(wèi)號:P06402,介質:普通(tōng)調(diào)溫水(shuǐ),溫度:130℃左右)和低壓(yā)冷(lěng)凝(níng)器循環水(shuǐ)泵(bèng)(位號(hào)P06403,介質:普通調溫水,溫(wēn)度:130℃左右),機械密(mì)封泄漏一般發生在倒泵過程中,機(jī)械密封拆開後,動(dòng)靜環密封麵完好,但是彈簧發生了卡(kǎ)澀,軸套部(bù)分麻(má)坑(kēng)較多,後將該泵軸套由碳鋼改為304材質不(bú)鏽鋼且(qiě)表麵做硬(yìng)質處(chù)理後,該泵在倒泵過程(chéng)中出(chū)現機械(xiè)密封泄漏的故障明顯減少。

5 優(yōu)化操作

在實際生產過程中(zhōng),以離心泵為(wéi)例,分(fèn)析優化操作對機械密(mì)封長周(zhōu)期使用(yòng)的影響和作用。

5.1 試車前準備工(gōng)作

① 檢查泵的各連(lián)接螺栓及地腳螺栓是否有鬆動現象。

② 檢(jiǎn)查軸承箱(xiāng)潤滑(huá)油位是(shì)否正常,是否有漏油現象。

③ 盤車,檢查泵是否有卡澀現(xiàn)象。

④ 檢查泵的進出口壓力表是否完好。

⑤ 檢(jiǎn)查泵的安全護罩(zhào)等是否完好。

⑥ 將泵內(nèi)充(chōng)滿液體,排除泵內氣體,檢(jiǎn)查(chá)機械密封是否泄漏。

5.2 試車

① 電機電動實驗(yàn),檢查電機轉動方向是否正確。

② 打開進口閥,啟動電機,打開出口閥,避免軸承溫度過高,損壞機械密(mì)封。

③負荷試車應(yīng)符合以下(xià)要求:機械密封無泄漏;運行平穩,無雜音;潤滑、冷卻係統均正(zhèng)常;流量(liàng)、壓力平穩無波動;電流(liú)不超過額定值。

5.3正常運行

① 泵啟動後若有輕微泄漏現象,則先觀察一段時間,如(rú)果連續運轉4 小時,泄(xiè)漏量(liàng)仍不減(jiǎn)小,停泵檢查。

② 泵(bèng)的操作壓力應平穩,壓力波動不大於0.1MPa。

③ 運轉中(zhōng)避免發生抽空現象(xiàng),以避(bì)免造(zào)成機械(xiè)密封損壞(huài)。

④ 確保冷卻水及密封水暢通。

⑤ 發現設備(bèi)有不正常情況應立即停泵檢查原因。

6 總結

綜上所訴,機械密(mì)封的長周(zhōu)期(qī)運行要從零件的加工精度、選材以及安裝、維修、使用等方麵入手進行改進(jìn),同時應不斷提高操作人(rén)員(yuán)的現場操作水平,以確保機械密封使用的穩定性和長期性。

(來源:中國(guó)通用機械工業協會泵業(yè)分會)