短信(xìn)碼登錄

密碼(mǎ)登錄

獲取短信驗證碼

獲取短信驗證碼

2023-10-27

一、加工中心(xīn)主軸故障

1、加工中心主軸編碼器輸出(chū)軸斷故障的分析與排除

某公司主要生產 73.5 k W( 100 馬力(lì)) 以上輪式拖拉機,NC800 臥式加工中心承(chéng)擔著半軸殼體的加工任務,近段(duàn)時間,在機床使(shǐ)用過程中頻繁出現(xiàn)主(zhǔ)軸報警的故障現象,即在主軸定向時發生主(zhǔ)軸輪廓(kuò)監控報警。經過快速檢查確認,故障原因是主軸位(wèi)置編碼器與主軸箱連接(jiē)的輸出軸斷裂,導致不(bú)能檢測主軸轉速,出現報警。

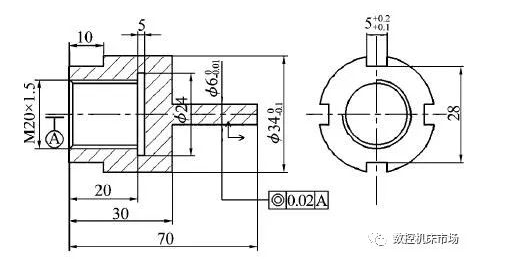

當時正值高產月,如果不盡快排除故障,將嚴重影(yǐng)響拖(tuō)拉機的生產進度。經查閱相關圖紙資(zī)料,該主軸編(biān)碼器輸出軸結構以及斷裂部位如(rú)圖 1 所示( 圖中未注尺寸(cùn)單位: mm) 。

圖1 主軸編碼器輸(shū)出軸結構及斷裂部位

針對(duì)該故障,正常的維(wéi)修方法是: 整體拆卸主軸(zhóu)箱,分解傳動機構,拆出輸出軸,測繪尺寸並加工備件,然後進行更換安裝。但此維修方法難度(dù)大,拆卸時間長。綜(zōng)合主軸箱的拆(chāi)卸、解體、安裝,再加上測(cè)繪、加工備件等(děng),整體停機時間應該在一(yī)周以上,費力費時,且對該公司生產任務的完成造成嚴重影響,需(xū)要想盡一切辦法盡快(kuài)排除設備故障,保證(zhèng)正常生產。

經過研究分析,根據編碼(mǎ)器輸出軸(zhóu)現場斷裂部位,以及現場空間大小(xiǎo),可以利用改進主軸箱位置編碼器輸出軸(zhóu)鎖母來解決(jué)該問題。這裏存在的(de)主(zhǔ)要不確定因素是同軸度問(wèn)題(tí),因為編碼器軸跳動應該小(xiǎo)於0.10 mm。決定利用編碼器(qì)輸出軸末(mò)端外螺紋 M20×1.5 加工一根(gēn)內螺紋(wén)軸,原編碼器采用 2 個結合子,現改為一個結合子。

圖2 新設計的輸(shū)出軸(zhóu)鎖母( 圖中未注尺寸單位: mm)

圖2 是新設計的輸出軸鎖(suǒ)母(mǔ)。加工出來的過渡軸安裝後經百分表驗證,跳動僅 0.05 mm,完(wán)全滿足編碼器的精(jīng)度要求。經尺寸測繪、加工、安裝,在多部門的(de)快(kuài)速協助下,該問題迅速得到了解決,僅(jǐn)用時 8 h 即(jí)恢複(fù)了(le)正常(cháng)生產。沒(méi)有拆解(jiě)主軸箱,大大(dà)減少(shǎo)了設備停歇時間,為以後類似故障提供了一個好的解決思(sī)路。

2、加工中心主軸拉刀機(jī)構的故(gù)障(zhàng)分析與排除

DMC1035C 立式加工中心擔負著(zhe)殼體類零件的主要加工任務。近段時間以來,設備開始出現主軸鬆緊刀嚴重異響的故障現象(xiàng),導致緊刀(dāo)信號不到位,換刀過(guò)程無(wú)法繼續進行,嚴重影響生產任務的順(shùn)利進行。

此台機床是德國進口設備,屬(shǔ)於電主軸結構,沒有圖紙可以查閱主軸拉刀機構的工作原理,在谘詢廠家服務人員後,他們為了技術(shù)保密,直接告訴要更換整套拉(lā)刀機構,而且價格昂貴,服務時間不定。在國產發動機更新換代的背景下(xià),為了不影響高產月的生產任(rèn)務,為了消(xiāo)除主軸(zhóu)拉不緊刀的安(ān)全隱患,經設備部門領導批準,決定自己(jǐ)嚐試拆卸主軸,修(xiū)複主軸鬆緊刀出現的嚴重(chóng)異(yì)響故障。

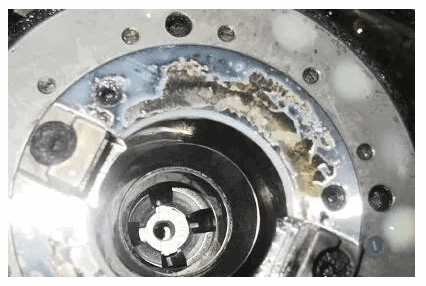

1) 拆卸外部防護罩( 見圖 3 ) 。手動方式下,多(duō)次(cì)試驗並觀察主軸的鬆緊刀過(guò)程(chéng),初步確定(dìng)異響的(de)發生(shēng)部位。

圖3 主軸外部防護罩的拆除

2) 在多次觀(guān)察主軸裝卸刀的過程(chéng)中,發現主軸在鬆刀時會發出“嘭”的異響,而且(qiě)響聲比較大。摘掉主軸(zhóu)上的刀具,檢查拉爪並沒有發現明顯磨損的情況,排除了拉爪與刀柄撞擊發出異響的可能( 見圖 4) 。

圖4 主(zhǔ)軸拉爪(zhǎo)並沒有發現明顯的撞擊痕跡

3) 一般主軸的拉(lā)刀機構都(dōu)可以通過調整(zhěng)缸體帶動拉刀杆的行程來滿足主軸鬆緊刀的(de)程度,於是(shì)想通過調整拉刀行程來嚐試消除拉刀的異響故障,但是這樣就必須(xū)脫開主軸電機,由於此(cǐ)台設備屬於電主軸結構,所以需要拆出整個主軸才能觀(guān)察到(dào)內部缸體與拉刀杆的結構原理。

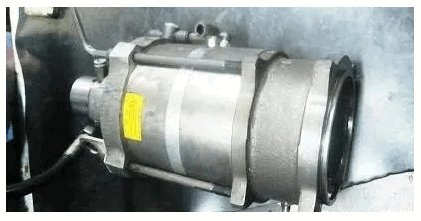

4) 拆出整個主軸後( 見圖 5) ,我們發現拉刀機構的行程是由(yóu) 2 個氣缸組成的增壓缸( 見圖 6) 來控(kòng)製(zhì),而增壓缸末端有一個卡簧發生了明顯的位移與變形,分析後發現(xiàn)此卡簧正(zhèng)是起到增壓缸末端活塞的限位作用。由於(yú)卡簧限不住位,所以缸體的活(huó)塞在縮回時縮不到位,攏不住氣,即導致鬆刀時出現異響。

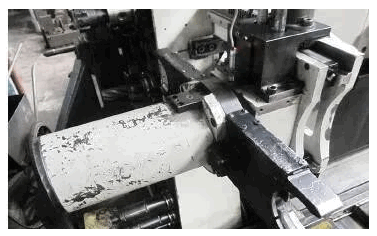

圖5 拆出(chū)主軸,脫出拉刀機構

圖6 2個缸(gāng)體(tǐ)組成的(de)增壓缸

圖7 拆除損壞的卡簧與密封

5) 更換損壞(huài)的卡簧和密封( 見(jiàn)圖 7) 後,利用壓(yā)縮空氣接(jiē)兩路氣管進行了鬆緊刀的試驗,沒(méi)有出現鬆刀異響的(de)故障現象,於是重新安裝調試,解(jiě)決了這(zhè)一疑難故障。

經過 2 個月(yuè)的修複,完成了從拆卸拉刀機構、清(qīng)理髒(zāng)灰,到(dào)分析問題、掌握其工作原理(lǐ)、更換備件?一係列維修工作(zuò)( 見圖 8) ,有效(xiào)地解決了換刀故障頻繁發生的問題,提高了設備使用效(xiào)率,生產效率大大提(tí)高。

圖(tú)8 故(gù)障排除後設備運行正常

3、加工中心鏜孔圓度誤(wù)差的故障(zhàng)分析與(yǔ)排除

該公司加工中心種類繁多,加工工藝複雜多變。加工中心在加工傳動箱殼(ké)體類(lèi)零件的鏜孔時圓度誤差不穩定,有時超差達到 0. 05 mm 左右,X 軸相對於工作(zuò)台回轉中心機械原點的(de)位(wèi)置也極不穩定,反映到箱體的加工精度很難保證,嚴重影響了(le)傳動箱殼(ké)體(tǐ)類零件(jiàn)的加工精度,直接影響了產品質量的提升。為了提升產(chǎn)品質量,解決鏜孔圓度誤差及確保 X 軸零點穩定就顯(xiǎn)得尤為重要(yào)。

1) 針對各機床的不同情況,製定合理的(de)解決方案(àn)。例如: R1200-U 加工中心在加(jiā)工過程(chéng)中出(chū)現鏜孔橢圓現象,是拉刀不緊導致; Storm1400 加(jiā)工(gōng)中心的鏜孔橢圓現象是主軸軸(zhóu)承磨損導致; HPC800 加工中心(xīn)鏜(táng)孔圓度誤差及 X 軸零點不穩是絲杠與(yǔ)軸承之間的傳動間隙過大導致。

2) 首先(xiān)檢查各機床的主軸跳(tiào)動,檢查主軸(zhóu)拉(lā)刀機構,必要時更換,保證拉刀(dāo)可靠。例如: R1200-U加工中心(xīn)更換拉刀杆與碟簧後,有效(xiào)地降低(dī)了圓度誤差。

3) 檢查(chá)主(zhǔ)軸軸承是否因磨損導致軸承預(yù)緊不夠(gòu)而影響主軸跳動。如果發現軸承磨損,則更換主軸軸承,例如: Storm1400 加工中心在(zài)更(gèng)換主軸軸承後明顯改善了加工過(guò)程中的鏜孔橢(tuǒ)圓問題。

4) 臨末檢查 X 軸絲杠(gàng)及軸承間隙。如果間隙調整未果時就要更換軸承及絲杠,從而徹底消除傳動(dòng)間隙(xì)。例如: HPC800 加工中心(xīn)鏜孔圓度誤差及 X軸零點不穩就是(shì)絲杠與軸承的傳動間隙過大(dà)導致的。在更換 X 軸軸承與絲杠之後(hòu),調整 X 軸平衡,檢驗 X 軸零點,有效地控製(zhì)了(le)鏜孔圓度誤(wù)差及 X 軸零點(diǎn)不穩這一現象的發生。

二、加工中心機械手故障的分析與排除

HP1250 銥鎦數(shù)控鏜(táng)銑床擔負(fù)著箱體類零件主要的加(jiā)工任務。2019 年(nián) 3 月以(yǐ)來,該設備開始頻繁出現(xiàn)機械手換刀故障,導致換刀過程無(wú)法繼(jì)續進行,嚴重影響生產任務的順利進行。此機床起(qǐ)初隻是普通數控鏜銑床(chuáng),後來為滿足加工需求,配套了刀庫係統(tǒng),使(shǐ)之成為同加工中(zhōng)心一樣的數控設備。由於長期使用,並且機床本體在與刀庫係統的(de)配合上(shàng)存在不足,此台機床在機械手換刀時,經常會出現機械手旋轉、伸縮(suō)和歸刀時的一係列故(gù)障問題,而且故障頻(pín)發,嚴重影響生產任務(wù)。

1) 觀察機械手換刀過程,分析機械手在換刀過(guò)程中的伸(shēn)縮、旋轉、滑移和歸刀(dāo)等換刀分段動(dòng)作,初步(bù)確定造成(chéng)換刀(dāo)故障的原因。

2) 在多次換刀觀察後發現機(jī)械手在旋轉時總(zǒng)會出現旋轉無力的現(xiàn)象,旋轉過程中有死(sǐ)點存在(zài),輕敲才會進行接下來(lái)的換刀動作,排除了液壓馬達的問題。在(zài)緊固連接處的油管(guǎn)接(jiē)頭、改良密封、拆掉機械手(shǒu)、清理缸套內壁、更換掉旋轉的兩套軸承( RST010)後,這一現象得到了明顯(xiǎn)好轉。圖 9 為機械手旋轉馬(mǎ)達(dá),圖 10 為清(qīng)理機械手內壁並更換(huàn)軸承。

圖9 機械手旋轉馬達

圖10 清理(lǐ)機械手內壁並更換軸承

3) 此外(wài),該(gāi)設備的(de)機械(xiè)手在歸刀過程中,總會出現歸不進刀的(de)情況,容易造成掉刀。在多次觀察後發現歸刀位置存在偏差。由於該機床刀庫係統屬於(yú)改造後的係統,無法通過參數調整(zhěng)刀庫機械手換刀位置的高低,所以隻能通過機(jī)械調整。

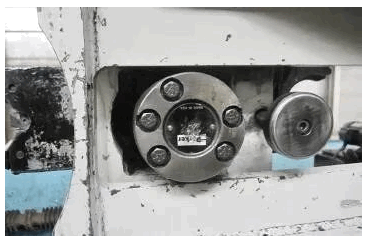

4) 該機械手的換刀位置高低可(kě)以通過調整機械手轉軸兩端的鎖母( 見(jiàn)圖 11) 來控製。經檢查發現(xiàn)機床原有的鎖母無鎖緊功能,長時間使用會(huì)造(zào)成軸向的輕微移動,故過段時間就出現歸刀故障(zhàng)。

圖11 旋轉軸鎖母

5) 為了徹(chè)底解決歸刀故障,決定改進原有鎖母,更換為本身帶有自鎖功能(néng)的鎖母,以達到限位要求。經過2 個月左右的徹底(dǐ)修複,完成了從機械手旋(xuán)轉油缸螺釘的緊固、油管接頭的密封及緊固(gù),到(dào)機械手伸縮軸承的更換及(jí)其缸套(tào)內壁的清理等一係列工作,有效地解決了機械手故障頻繁發生的問題。

三 、結語(yǔ)

加工中心主軸是加工中心的核心部件,機械手在(zài)加工中心(xīn)是(shì)執行(háng)部位。通(tōng)過日常(cháng)檢查及時發現並處理加工中心常見的機械故障,減少加工中心的故障停機次數和維修時間,保證加工(gōng)中心的日常運轉,延長加(jiā)工中心的使用壽命,為企業生產節省成本。

結合日常維修中的典型實例對(duì)加工中心主軸和機械手的故障進行分析與總結,及時(shí)有效地排除故障,提高了主軸的可靠性和機械手的穩定性,縮短了加(jiā)工中心停機(jī)時間,為拖拉機生產保駕護航! 同時也為後期維修提供了寶貴的經驗。

文章來源:OK智(zhì)能製造

(版權歸原作者或機構所有)