短信碼登錄

密碼登錄

獲取短信驗證碼

獲取短信驗證碼

2023-08-21

王勇 徐鳴鶴 林再洪

摘 要:分析了高線軋機密封係統進水的原因,介紹了(le)一類(lèi)軸承座密封係統的改造方法。對冶金行業技術改造具有(yǒu)較強的借鑒價值。

關鍵詞:密封;線材軋機(jī);軸承座(zuò)

近年來,國內(nèi)引進了多條高速線材軋機。為了降低成本,高線裝備中(zhōng)的主體部分預(yù)精軋機(jī)、精軋機是從國外引進,而初軋機和中軋機組是國內配套(tào)。筆者走訪過許多高線廠,發現(xiàn)立輥軋機的下軸承座漏油進水時有(yǒu)發生,燒軸承、甚至停產也經常出現。而高(gāo)速線材軋機生產線顯著的特點就是軋製的連續性和工作的高可靠性。顯然,這種漏油進水(shuǐ)的現象嚴重幹擾了正常的生產秩序,雖然廠家都很(hěn)重視,也采取很多辦法,比如:用機械密(mì)封代替(tì)橡膠密封或者使用磁力密封代替橡膠密封,甚至有廠家在軋(zhá)輥(gǔn)下(xià)端車出凹槽綁上傘狀尼龍布即“綁雨傘 ”的辦法來防(fáng)止水(shuǐ)進入軸承。但這些方法都存在許多問題,比如改造成本非常高(特別是磁力密封),改(gǎi)造周期過長,而“綁雨傘 ”的辦法直(zhí)接影(yǐng)響到軋輥的強度(dù)。筆者認為軸承座進水的主要原因(yīn)是密封係統(tǒng)設計不合理,而並非橡膠密封不適用於這種工況條件。當然也不排除有密封件質量低劣、安裝方法錯誤等原因造成的泄漏。

一般(bān)情況下高線軋機初中軋軸承座密封工況條件(jiàn)是:轉速<25m/s;溫度 <100℃;介質(zhì)是潤滑脂、潤滑油以及外界的冷卻水和氧化鐵皮;壓力0~0.05MAa。輥軋(zhá)機的下軸承座象漏(lòu)鬥形(xíng)狀,由於長期承受冷卻水、氧化鐵皮、水蒸氣等(děng)的衝刷(shuā),很容易進水甚至氧化鐵皮(pí)等雜質,導(dǎo)致軸承磨(mó)損甚至燒軸承,增加了高線廠(chǎng)停機檢修時間以及設備(bèi)維修費用。西北某鋼鐵廠經常出現(xiàn)燒軸承這樣的惡劣(liè)情況。該廠(chǎng)初中軋是1~14機架(jià),這些機架下軸(zhóu)承座的軸承壽命短的隻(zhī)有2個月,長的也不(bú)超過4個月。本文作者以該廠10~14機架軸承(chéng)座密(mì)封係統為例來說明改造過程。

1 存在的問題

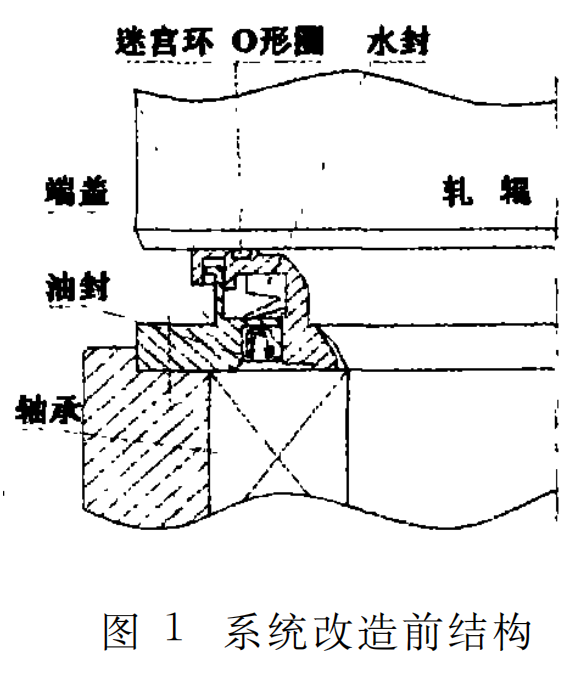

如圖1所示,軋機機架軸承座密封係統(tǒng)是由一個內骨架單唇(chún)口(kǒu)油封(210mm×250mm×15mm)、一個(gè)標準水封(GVA2000)、一個迷宮密封(fēng)組成(chéng)。該係統低估(gū)了工況的惡劣程度,係統設計不夠嚴密合理,主要存在以下問題:

(1)油(yóu)封是靠密封唇口施(shī)加給軸以徑向力,從而起到密封作(zuò)用。普通單密封(fēng)唇口密(mì)封安裝是有方向性(xìng)的(de),隻能起到單向密封作用。圖1中的(de)油封唇口朝下,原設計的主要目(mù)的是防止軸(zhóu)承內的(de)潤滑脂外溢。但從軸承的實(shí)際使用情況來看,其主要作用應該是(shì)防止水進入軸承,因此筆者曾建議廠家改變安裝方向(xiàng),使油(yóu)封唇口向上安裝。從後來實際的使用情況(kuàng)來(lái)看也印(yìn)證了筆者的推測(cè),軸承的壽命有所提高,但是仍沒有達到廠家的實際使用要求。

(2)由於長期接觸水及水(shuǐ)蒸氣,與水封唇(chún)口的接觸麵因生鏽而不(bú)光滑,使(shǐ)水封使用效果和壽命大打折扣(kòu)。水封從它的結構特點上決定其密封性能不會很嚴(yán)密,它隻能將(jiāng)大(dà)部分水甩(shuǎi)出而不能完(wán)全防止水進入軸承,另外水封唇口向下安裝的設計在這種工況(kuàng)條件下也不合理。

(3)迷宮密封是利用流體流經迷宮式曲(qǔ)折通道的節(jiē)流間隙與膨脹空腔(qiāng),使(shǐ)工作介(jiè)質產生節流效應,以(yǐ)限製流體泄漏的(de)非接觸式密封。迷宮密封主要用於氣體介質,需(xū)要密封(fēng)的兩個腔體間具有壓力差。由於軋製用的冷卻水(shuǐ)所在的外部和(hé)軸承內部幾乎沒有壓力差,密封(fēng)的介(jiè)質主要是水,因此在這種情況下迷宮密封並(bìng)不適用。另外,迷宮密封對(duì)加(jiā)工精度、迷宮形狀、迷宮長度都有較高的要求,因(yīn)此采用迷宮密封也會增加生產成本。

(4)從(cóng)外界侵(qīn)入的水被水封、油封(fēng)阻攔後堆積在密封腔內被迷宮密封(fēng)阻攔無法(fǎ)及時排出,必然會逐步滲入軸(zhóu)承內(nèi)。

2 改進措施(shī)

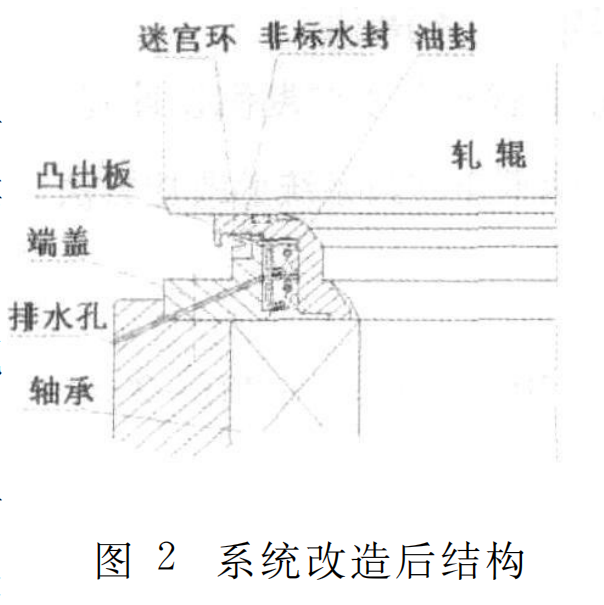

圖2是改造後的下(xià)軸承(chéng)座的密封係統(tǒng),該係統是由2個內骨架雙唇口油封(210mm ×250mm×15mm)同向安裝(zhuāng)、1個窄斷麵非標水封(GVA2500)組成。該密封係統有以下特點:

(1)原迷宮環上保留有一個(gè)金屬的凸出板,將有效阻止水、氧化鐵皮等對密(mì)封係統的直接衝(chōng)擊,從而起到保護主密封(fēng)係統的作用(yòng)。

(2)水封是(shì)第二道防線,密(mì)封唇口向上(shàng),安(ān)裝時注意在(zài)唇口(kǒu)滑動(dòng)麵上塗覆薄層潤滑脂。水封起到“粗密封”的作用,它能夠把大(dà)部分水及其它雜質甩出。

(3)同向安裝的兩個油封起到“精密封(fēng)”的作(zuò)用,防止侵入的少量水及雜質繼續侵入軸承。

(4)排(pái)水口的設計有利於把侵入密封腔(qiāng)內的水及時排出。需要指(zhǐ)出的是排水口必須向(xiàng)下傾斜以防止外界的(de)水(shuǐ)從(cóng)排水口直接侵入?

(5)油封使用雙唇結構(如圖(tú)3所示),副唇口可以起到防止(zhǐ)潤滑油外泄的作用(yòng),主副密封(fēng)唇口之間可以存儲少量潤滑脂,防止密封唇口出現幹摩擦。

(6)由於除去迷宮密封(fēng),端蓋(gài)及配合件的加工遠比改造前簡單、容(róng)易。

3 改造過(guò)程中注意事項

(1)密封件的製造過程中,油封水封材料選型以及配合(hé)時(shí)需要考慮的幾個方麵:

①良好的耐油、耐水性(xìng)是選材的前提;在介質老化過程中,體積(jī)變化、強度變化、伸長率變化、壓縮永久變形等性能應達到並超(chāo)過相應標準值。

②唇(chún)口部位恢複性及跟隨性要好,這就要求膠料具有良好的彈性。

③製品(pǐn)硫化成(chéng)型時,必須考慮到(dào)膠料焦燒期、流動性,以降低(dī)廢品率,提高產品外觀質量及整體質量。

④材料的耐磨性。產品長時間高速旋轉,唇口部位磨損相當嚴(yán)重,提高膠料耐磨性可以延長產(chǎn)品壽命。

⑤材料選擇和膠料的配(pèi)方設計,還應該使膠料具有良好的綜合(hé)性能。

(2)密封(fēng)件的安裝過程中應當保護好密封件的唇口(工作麵),防止安裝時劃傷;另外要防止安裝時造(zào)成油封變形翹曲。安裝注意事項可以(yǐ)參考相關手(shǒu)冊或者谘詢密封件廠家。

(3)因(yīn)密封不能存儲在高溫熱源附近,而冶金(jīn)行業車間(jiān)存在高溫,且粉塵較多,因(yīn)此在使用密封之前不要打開原始包裝以防止粉塵、雜質粘附汙染密封唇口。

4 改(gǎi)造結果

這套密(mì)封係(xì)統經過(guò)實際改(gǎi)造使用,軸承壽命得到成倍提高。按照同樣(yàng)的設計思路對(duì) 1~5機架和6~9機架進行改(gǎi)造,事實證明改造是成功的。這種改造方式(shì)具有相(xiàng)對(duì)較低的改造成本和製造周期,因此具有較強的實踐價值。需要說明的是,由(yóu)於(yú)原始設計的(de)空間有限,這套密封係統也不是很完善。主要存(cún)在以下缺點:

(1)水封被迫(pò)改造成非標窄端麵結構,限製了其性能;

(2)兩個油封缺少潤滑脂注油口,有出現幹摩(mó)擦的可能(néng),安裝時在油封的兩個唇口之間要抹些潤滑脂。

參考文獻

【1】廣廷洪,汪德濤.密封件使用(yòng)手冊.北京:機械工業出版社,1994.

【2】汪德濤,等.機(jī)械設計手冊:第3卷.北京:化學工業出版社(shè),2002.

【3】李正(zhèng)波.軋機油膜(mó)軸承的DF密封與水封及DF密封、水封的常見損壞形式分析與對策.潤滑與密封,2003 (6).

(來源:潤滑與(yǔ)密(mì)封)

(版權(quán)歸原作者或(huò)機構所有)