短信碼登(dēng)錄

密碼(mǎ)登錄

獲取短信驗證碼

獲取短信驗證碼

2023-08-10

1 引言

天(tiān)鐵熱軋生產線粗軋(zhá)機采用雙向可(kě)逆式軋(zhá)製,在板坯軋製過程中,由於輥係、平衡機構及各種襯板間隙的原因,尤(yóu)其在軋製速度較快的情況下,導致主傳動萬向接軸(zhóu)晃動大(dà),十字萬向節頻繁損壞。

萬向(xiàng)接軸的(de)正常與否嚴重影響著生產的穩定性,因此(cǐ),解決接軸晃動問題,提高十字(zì)萬(wàn)向節的使用壽命,是保證(zhèng)整個軋機主傳動係統穩定運行(háng)的關鍵,是有效節約(yuē)成本(běn),減少故障時間,保障連續生產的重中之重。

2 主傳動結構及故障原因

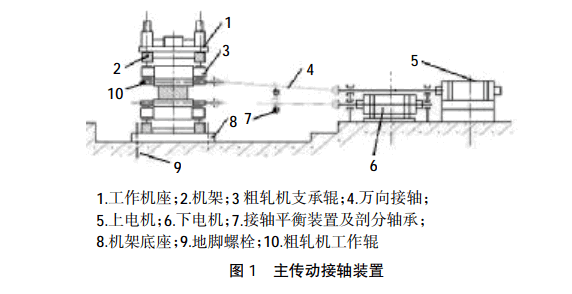

主傳動萬向接軸裝置應用於四輥粗軋機(jī)主傳動係統,安裝於(yú)主電機到粗軋機工作輥之間,其作用是將電(diàn)機的轉動和力矩傳(chuán)遞給軋輥。上、下萬向接軸的中間軸上各設置了一處(chù)平衡(héng)點,平衡裝置使上、下萬向接軸位置變動時處(chù)於平衡狀態。

當工作(zuò)輥開口度變化時,保證軋鋼設(shè)備的正常工(gōng)作(zuò)。接軸平衡支承為(wéi)SWP型軸承座式剖分式滾子軸承、上接軸平衡是(shì)由放置在平衡座上的上平衡(héng)缸通過杠杆及兩托板和軸承座進行平衡。

下接(jiē)軸平衡是由通過放在平衡座上(shàng)的(de)下平衡(héng)缸直接頂住下軸承座底部的支撐墊進行平(píng)衡。萬向接軸由(yóu)兩個(gè)十字萬向節組成(chéng),以實現(xiàn)不(bú)同軸線折角的等速運轉傳遞轉(zhuǎn)矩。

萬向接軸(zhóu)由兩套組合使用,結構相同,但軸線傾角有一定差異,分別由輥端十字萬向(xiàng)節、中間軸、電機軸端十字萬向節(jiē)3部分組成。這3部分的聯接(jiē)采用法蘭端麵鍵和(hé)18條(tiáo) M72X4 螺栓把合裝配(pèi),傳遞電機輸(shū)出轉矩進行鋼板軋製。

萬向接(jiē)軸與軋(zhá)機工作輥采用扁頭軸與帶有襯板的扁頭(tóu)孔聯接,傾斜角變化時的伸縮在此扁頭套內完成。萬向接軸與上電(diàn)機軸端法蘭及下電機(jī)中間過渡軸法(fǎ)蘭(lán)均采用端麵(miàn)鍵和 20 條(tiáo) M72X4 螺栓把合裝配、傳遞轉矩。輥端十字萬向節,電(diàn)機軸端十字萬(wàn)向節采用 SWP 型剖分軸承座式十字萬向節、軸承壓蓋采用專用高強度螺栓與法蘭接頭預應力裝配(見圖1)。

通過對主(zhǔ)傳動係統的介紹,主要從以(yǐ)下幾方麵探(tàn)討該故障的原因:

(1)工作輥扁頭與萬(wàn)向節扁頭孔間隙(xì)過大(dà),造成扁(biǎn)頭孔在軸向(xiàng)上對工作輥沒有約束力,接軸轉動過程中產生(shēng)軸向力,造成(chéng)電機轉動不穩。

(2)工作輥或支撐輥間出現夾角,導致兩(liǎng)輥軸承座相(xiàng)對扭(niǔ)動,受力不均,產生較大(dà)軸向力,軋製過程中,萬向接軸隨軋輥出現擺動現象或(huò)致使十字萬向節軸(zhóu)承受力較大損壞。

(3)軋機輥係平衡係統或接軸平衡係統出現(xiàn)故障,導致接軸轉動不穩,出現較大幅度的晃動(dòng)。

(4)主電機潤滑係統故障、剖(pōu)分軸承故(gù)障、十字萬向節軸(zhóu)承故障同樣會導致接軸出現(xiàn)轉(zhuǎn)動不平穩、周期性擺動現象(xiàng)。

3 分析及解決

(1)工作輥扁頭與十字萬向節扁頭孔之間設計上(shàng)雖有(yǒu)一定間隙,但該間(jiān)隙值較小,兩者的相(xiàng)對位移也較小,在接(jiē)軸(zhóu)運行過程中基本(běn)看不出。

但當扁頭與扁頭孔間的磨損加大,間(jiān)隙增加時,兩者間就會發生較大的相對運動,接軸轉(zhuǎn)動過程中就不會和軋輥中心(xīn)線一致,從而產生一定的夾角,由於軋輥是固定在(zài)牌坊裏的,這就導致接軸在轉動過程中出現周期性(xìng)的晃動(dòng)。尤其在咬鋼瞬間,較大的(de)衝擊使軋輥扁頭與(yǔ)扁頭孔迅速(sù)分離,兩者間隙偏向一側,加大了接軸的晃(huǎng)動。

在正常軋製過程中,軋製力增大,接軸傳遞扭矩增大,軋輥扁(biǎn)頭與接軸十字萬向節扁頭孔基本不再發生相對運動,但由於兩(liǎng)者較大間隙的存在,會使接軸(zhóu)在軋製過程中出現周(zhōu)期性的擺動。

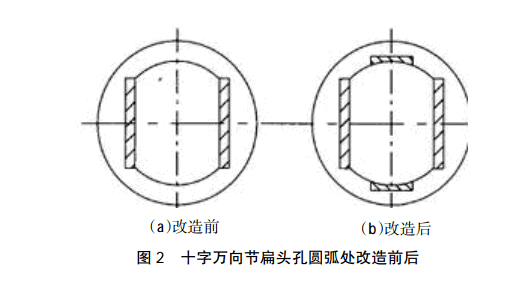

經過檢修時的測量(liàng)發現,除扁頭孔內兩側襯板磨(mó)損嚴重超標以外,扁頭孔內圓弧麵也磨損嚴重,另(lìng)外工作輥扁頭尺寸也磨損超標。為改善這一缺陷,對接軸(zhóu)十字萬向(xiàng)節做出以下改造:

十字萬向節扁頭孔兩(liǎng)側襯板可以(yǐ)通過更換新襯板來保證其設計尺(chǐ)寸,但萬向節圓弧麵是整體結構,隻能進(jìn)行堆焊(hàn),再(zài)加工來(lái)保證其設計尺寸,維修難度大,加工工藝複雜(zá),成(chéng)本較大,且不能保證維修後十字(zì)包的(de)使用壽命。因此,決定對萬向節圓(yuán)弧處增加(jiā)一圓(yuán)弧襯板(見圖2),可以通過更(gèng)換襯板的方式來保證其圓弧麵的(de)尺寸,從而有效保(bǎo)證(zhèng)了接軸扁(biǎn)頭孔與軋輥扁頭的間隙在設計範圍內。

(2)工作輥(gǔn)與支撐輥產生夾(jiá)角的(de)原因是(shì)多個方麵的:

軋(zhá)機牌坊工作輥襯板或支撐輥襯板磨損不均勻,尺寸偏差過大,不對稱(chēng)磨損導(dǎo)致整個輥係中心線不在同一平麵上;壓下係統兩側壓下(xià)量不同或 AGC 油缸調整錯(cuò)誤,導致軋輥(gǔn)輥縫不一致,兩側軋製力和水平分力也不一樣;來料板坯溫(wēn)度不(bú)均勻,出現橫向溫度差,導致兩側軋製力不同,造成(chéng)軋輥出現交叉現(xiàn)象,對萬向接軸產生軸向力;側導板?現偏差,導致(zhì)板坯(pī)出現偏移,軋製過程中工作輥兩側軋製力不同,導致軋製力產生軸向分力;支撐輥下階梯墊不(bú)平,導致整個輥係處於傾斜狀態,軋製(zhì)過程中產生軸向力,對十字萬(wàn)向節軸承有較大損害。

為避免上述幾個原因的產生,對工作輥、支撐輥襯板窗(chuāng)口尺寸定(dìng)期測量,定期更換來保證尺寸精度,對軋機牌坊本體進行?光修複,保證本體的尺寸精度;及時調整壓下係統(tǒng)偏差;精確控製調整(zhěng)加熱爐燒鋼溫度,保證板(bǎn)坯加(jiā)熱均勻;側導板開口度定期測量,保證其對中效(xiào)果;定期檢查清理更換下階梯墊,保證下(xià)支撐輥的水平。

(3)工作(zuò)輥平衡液壓缸自位杆工作不正常,導(dǎo)致(zhì)工作輥有軸向竄動時不能有效(xiào)回位,使工作輥在軸向位置上不能到達原始位置,從(cóng)而產生很大的軸向(xiàng)力,對接軸十字萬(wàn)向節損壞加大(dà);工作輥平衡液壓缸(gāng)存在內泄現象,導致工作輥不平或(huò)與支撐輥貼合不上,致使接軸轉(zhuǎn)動過程中出現晃動;主傳動接軸平(píng)衡力偏差較大,導致接軸上下浮動,轉動過程中出現晃動動較大的現(xiàn)象。

對工作輥平衡液壓缸的自位杆進行定期檢查,發現磨損嚴重或不能自動複位的現象要及時更(gèng)換(huàn),保證工作輥平衡缸在水平方向上約束住工作輥;定期(qī)檢測(cè)工作(zuò)輥平衡(héng)液壓(yā)缸兩腔壓力,發現問題及(jí)時更換油缸活塞密封,保證工作輥平衡液壓(yā)缸在垂直方(fāng)向上約束住(zhù)工作輥;定時(shí)合理調整接軸平衡壓(yā)力,保證接軸平衡點(diǎn)處於正確的位置。

(4)主電機潤滑係統出現故障,頂起壓力不足或過大,潤滑(huá)不到位,使電機傳動軸摩擦力較(jiào)大或瞬間卡頓;剖分軸承磨損嚴重,轉動過程中出現(xiàn)瞬(shùn)間卡頓(dùn)導致接軸轉動不平穩,使十字萬向節軸承受力較(jiào)大;主(zhǔ)傳動接軸十字萬向節軸承潤滑不到位(wèi),導致軸承磨損嚴重而損壞,這些故障都加劇了十字萬(wàn)向節的損壞。

對主電機潤滑站的油品定期檢測,對主電機各潤滑點處軸(zhóu)瓦定(dìng)期做(zuò)油膜頂起高度的檢(jiǎn)測工作,保證頂起高度在正(zhèng)常範圍內;嚴格規範接軸剖分軸承潤(rùn)滑製度,給剖分軸承增加在線溫度監(jiān)測(cè)點(diǎn),有效保證了剖分軸承的正常運轉;對十(shí)字萬向節(jiē)軸承建(jiàn)立合理的潤滑製(zhì)度,保證軸承的潤滑。

4 結束語

粗軋機主傳動接軸十字萬向節扁頭孔(kǒng)改造之後,通過定(dìng)期(qī)對(duì)扁頭孔(kǒng)及扁(biǎn)頭尺寸進行(háng)測量,及時更換襯板;對軋機窗口尺寸及各襯板尺寸的及時測量、更換;對軋(zhá)機平衡係統的定期檢測與檢修,及軸(zhóu)承潤滑製度(dù)的改進之後,基本消除了因各類原因引起的接軸晃動(dòng)故障,延長了(le)萬向接軸的使用壽命,降低了成本,保證了設(shè)備的正常運行。

(來源於:天津冶金,版權歸原作者或(huò)機構所有)