作者:王雪琴 郭德銘 尹旭濤

(中原大化(huà)集團有限(xiàn)公司機修廠(chǎng))

摘 要:逐(zhú)步分析了(le)貧液泵潤滑油係統(tǒng)濾油器壓差迅速升高的原因,提出了(le)處理方案和改進措施。

關鍵詞:貧液泵(bèng);潤滑油;聯鎖;堿液;機械密封;油封

1 概(gài)述

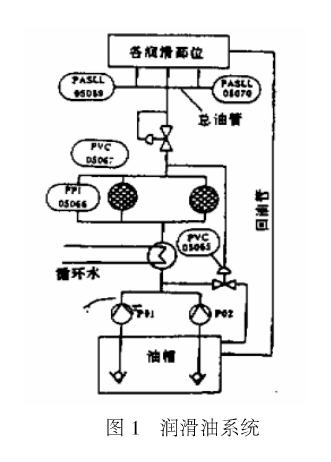

我公司合成氨裝置脫碳係統采用節能型的本(běn)菲爾流程,貧液泵(bèng)是由(yóu)升(shēng)壓泵和主泵串(chuàn)連組成。1700kW驅動電機一端與主泵相連,另一端通過減(jiǎn)速箱(xiāng)驅動升壓泵。主、輔泵均為水平剖分式泵,軸封為機械密封,軸瓦為徑向(xiàng)軸瓦。該泵一開一備,其中(zhōng)A泵另一端通過SSS離合(hé)器與筒式結構的水力透平相(xiàng)連。其工藝(yì)流程為以吸收塔底部流(liú)出的(de)106℃、3.9MPa的富液,經水力透平減壓膨脹至0.35MPa,流入再生塔的上部,所回收的能量為補償A泵軸功率的40%,該泵的電機、主泵、減速箱的油(yóu)係統均為強製潤滑,潤滑(huá)油係統(tǒng)如圖1 所示。

該(gāi)係統使用的是46#抗氨透平油,油(yóu)槽貯量為750L;兩台立式螺杆泵一備一開,出口壓力0.70MPa ,流量(liàng)105L/min;一台油冷器將潤滑油冷卻至35℃左右;一台立式雙聯式濾油器,不鏽(xiù)鋼筒式濾芯,精度25μm,可在線切換(huàn)。濾油器下遊(yóu)設自動(dòng)式調節閥P05067,經加壓、降溫、過濾後的(de)潤滑油在此減壓至0.175MPa,經油總管分送(sòng)至各潤滑部位。在油(yóu)總管上設有壓力低(dī)連鎖裝置PASL05069和PASLL05070,當油總(zǒng)管壓力(lì)低於0.147MPa時,PASL05069動作啟(qǐ)動備(bèi)用油泵;當油壓力低於0.098MPa時,PASLL05070動(dòng)作使溶液泵跳車。所以濾油器壓差PDI05066一般不高於0.10MPa。

2 故障原因

一次係統停(tíng)車後,溶液泵05P001A停泵,再次啟A泵後,油過濾器壓差P05066一小(xiǎo)時內由0.03MPa升至(zhì)報警值0.10MPa,造成潤滑油總管壓力過低,引起輔助油泵啟動,油泵出口安全閥起跳,油壓大(dà)幅度波動,觸及油(yóu)壓低聯鎖跳(tiào)車。曾懷疑設(shè)備運行時間長,油中(zhōng)有雜(zá)質,但(dàn)對油箱中的油進行多次較為徹底的置換過濾後,仍不能有效降低過濾器壓差以及切換清洗的次數,同時(shí)出(chū)現電機軸瓦溫(wēn)度迅速升高,逐停泵檢查(chá)。

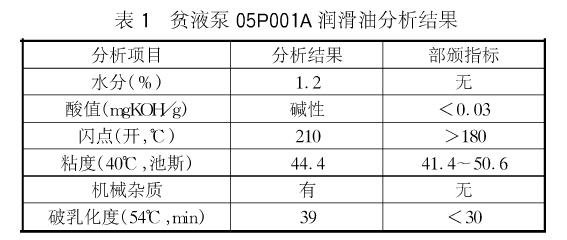

由表1看(kàn)出(chū)潤(rùn)滑油(yóu)的主要變化在於油(yóu)質呈堿性,且機械雜質有所增加。

電機、主泵的(de)軸承箱及減速箱的軸瓦(wǎ)麵、軸承箱壁、油管道壁均附有黃褐色結(jié)晶體(tǐ)。取(qǔ)樣分析主要(yào)成分為K

2CO

3。

以上分析可見,油係統中進入了K

2CO

3溶液。混(hún)有堿液的油流過油冷(lěng)器時,溫度的降低使部分堿液結晶,較大的晶體堵塞濾芯(xīn),引起壓差(chà)P05066上升。漏過濾芯的堿液隨潤滑油循環到各潤滑部位,影響潤滑效果,導致軸(zhóu)承(chéng)溫度上升。

3 油係統進堿液原因分析

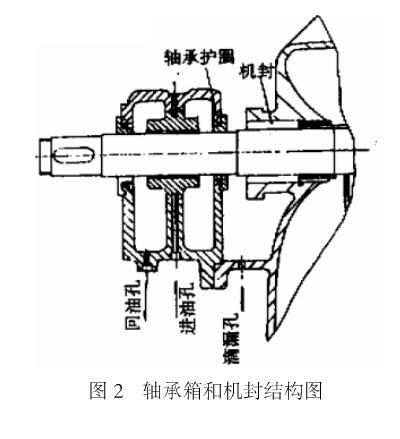

軸承箱和機封相距很近,潤滑油直接加在軸瓦接觸麵上,回油(yóu)從底部回(huí)油孔流回油槽。軸承箱兩端設計為軸承護圈,有頂絲鎖定在主軸(zhóu)上,隨主軸轉動,依靠軸承護圈和軸承箱之間的凸凹(āo)配合形成軸封(fēng)。軸封箱和泵體之間組成一連接槽,槽上端與主軸線平行,容積約為10L,底部有一通孔直徑15mm,運行時,機封溢流出的衝洗(xǐ)水即從此孔流出。經過仔細分析研究(jiū)得(dé)出:泵體機封漏出的密封水,在連(lián)接槽內積漲至(zhì)軸承時(shí),能沿著軸潤滑油(yóu)箱體上的軸承護圈間隙(xì),由密封板內孔進入油係統,從而(ér)把泄漏出來的堿液帶入油係統(tǒng)。水力透平及主泵(bèng)的機械密封和軸承(chéng)箱如圖2所示。

1)泵體機封損壞或密封水壓力低,都會造成機封效(xiào)果不好,堿液外漏量大。造成嚴重後果的因素主要有:①密封水壓力低,加入溶液泵機封的水量過小或密封水冷卻器05E006換熱效果(guǒ)不好,密封水溫度(dù)高,使動、靜環冷卻(què)不下(xià)來,熱量帶不(bú)走(zǒu),容易使機封磨損;②密封水加入量(liàng)過大易把水封環擠(jǐ)出來(lái),不僅損壞了機封,還造成堿液外噴;③溶液泵出口潤滑油壓力波動,開、停車頻繁,水力透(tòu)平振動大,均能造成溶液泵振動,發(fā)生軸位移,容易磨損機封,水(shuǐ)封環外出。

2)造成(chéng)滴水槽液位過高。一個是(shì)密封水漏量大,滴水孔排不及,另外是滴水孔容易(yì)被堿液結晶阻塞,堿(jiǎn)液排泄不暢,造成槽內堿液(yè)積漫外溢(yì),很容易(yì)造成(chéng)油(yóu)係統進堿。

3)貧(pín)液泵軸封散熱效果不好。密封水(shuǐ)自密封水泵送水途經換熱器換熱,但換熱器出口溫度偏高,使貧液泵動、靜環(huán)冷(lěng)卻不下(xià)來,熱量帶不走,機(jī)封磨損導致漏堿。

4)軸承護圈間隙過大,密封板內孔磨損,為油係統進堿大開了方(fāng)便之門,而且還易(yì)漏油。

4 改進(jìn)措施

1)檢查貧液(yè)泵主泵、電機和減速(sù)箱軸承,清理軸承箱和增速(sù)箱,更(gèng)換(huàn)機械密封動、靜環和全部“ O”形環。

2)針對CO

2冷凝液泵設計量小、出口壓力僅為1.2MPa、且供給用戶較多較散(sàn)等問題,增加了(le)2台密封水(shuǐ)泵,密封壓力(lì)提高至1.6 MPa.。同(tóng)時,調節閥設定低限位,增設報警提示,調節以密封壓力為準,保證壓力穩定正常。

3)增(zēng)大換熱器循環水(shuǐ)管徑,提高循環水量,改善了換熱器的換熱效(xiào)果(guǒ),降低了密封(fēng)水的溫度,使貧液泵在運行(háng)中(zhōng)動、靜環(huán)產生(shēng)的熱量被及時帶走。

4)將連接槽底部的(de)排(pái)液孔擴大為30mm,並引一條蒸汽冷(lěng)凝液管線,在每(měi)一個連接槽(cáo)內加一個甩(shuǎi)頭,保持小開度,使80℃的冷凝液(yè)不斷滴入連接槽內,即使堿液漏出也會被及時衝走,不至於產生(shēng)結晶(jīng)體(tǐ)堵塞滴漏。

改進(jìn)之後,貧液泵潤滑油係統一直運行正常,未再發生過(guò)類似的事故,受(shòu)到了令人滿意的效果(guǒ)。

來(lái)源(yuán):《化工設備與管道(dào)》 2002年06期